上海定制plc編程設計公司

在工業場景智能化升級的浪潮中,上海金派科技有限公司的PLC編程設計始終走在創新前沿。團隊通過構建數字孿生開發平臺,將物理設備的控制邏輯與虛擬仿真深度綁定,實現80%以上的調試工作可在虛擬環境中完成。在智能倉儲項目中,工程師通過動態路徑規劃算法與多PLC協同控制技術,使堆垛機運行效率提升35%,且能耗降低18%。面對食品醫藥行業對衛生安全的嚴苛要求,團隊開發出潔凈級控制程序,集成自動清洗流程與微生物監測反饋機制,確保設備滿足GMP認證標準。公司還建立行業的代碼復用庫,涵蓋200余種標準功能模塊,既能快速響應中小企業的輕量化需求,又能支撐大型項目的復雜系統集成,真正實現“量體裁衣”的個性化服務。賦能企業生產效能持續提升。上海定制plc編程設計公司

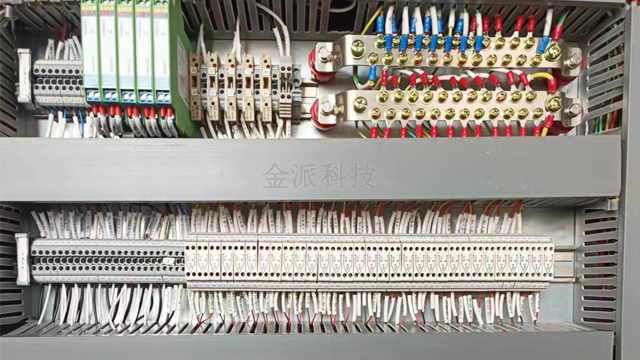

針對不同行業的特殊需求,金派科技展現出高度的定制化服務能力。無論是汽車制造產線的精密控制,還是食品加工行業的衛生級設備集成,團隊都能快速理解行業規范,設計符合安全標準的解決方案。在新能源、智能倉儲等新興領域,公司通過靈活的系統架構設計,幫助客戶突破傳統自動化瓶頸。這種將通用技術與垂直場景深度融合的能力,讓其在同質化競爭中脫穎而出。客戶服務是金派科技的另一亮點。從前期需求溝通到后期技術維護,團隊始終秉持"專業、及時、可靠"的原則,建立7×24小時響應機制,確保問題及時得到解決。項目執行過程中,工程師會深入現場進行多輪測試驗證,并根據實際運行反饋持續優化程序性能。這種嚴謹態度不僅贏得客戶長期信賴,更在行業內樹立了"交付即精品"的口碑。山西計算機plc編程設計安全可控,數據交互穩定無憂。

上海金派科技有限公司在PLC編程設計中展現出對工業場景的深刻洞察力,通過將機器學習算法與實時控制邏輯無縫融合,開創智能控制新范式。團隊開發的自適應參數整定系統,能基于產線實時數據動態優化PID參數,在注塑機壓力控制中,將成型周期波動范圍壓縮至±0.5%,產品一致性達到國際水平。針對離散制造業的換型痛點,工程師創新應用數字孿生預調試技術,通過虛擬環境模擬驗證90%以上的工藝場景,使現場調試時間縮短60%,在汽車零部件生產線改造中實現8小時內完成4種產品的快速切換。公司還構建行業PLC代碼安全評估體系,采用形式化驗證方法確保邏輯完備性,累計攔截潛在缺陷3200余處,為高危行業客戶筑牢安全防線。

面對工業4.0的柔性制造需求,上海金派科技有限公司的PLC編程設計展現出敏捷響應能力。團隊采用參數化編程技術,開發出可動態配置的產線控制模板,使設備切換產品規格的時間從4小時壓縮至15分鐘。在電子貼裝設備領域,工程師通過亞微米級運動控制與振動抑制算法,將貼片精度提升至±0.01mm,不良率降至百萬分之五水平。針對流程工業的復雜耦合特性,團隊創新應用多變量預測控制技術,在化工反應釜控制中實現溫度、壓力、流量等12個參數的協同優化,生產效率提高22%。公司還構建行業PLC代碼安全評估體系,通過靜態檢測與動態模擬雙重驗證,確保程序在極端工況下的可靠運行,這種對質量精益求精的追求,贏得客戶“免檢級信任”。毫秒級響應,運行流暢。

上海金派科技有限公司以PLC編程為基石,打造出覆蓋全生命周期的智控解決方案。團隊通過構建高精度運動控制模型,在半導體封裝設備中實現0.002mm級定位精度,將貼裝速度提升至每分鐘12000次,打破國外技術壟斷。面對流程工業的復雜耦合特性,工程師開發多變量預測控制算法,在化工反應釜溫度控制中實現12個參數的協同優化,生產效率提高25%,單線年節省能耗成本超百萬元。公司設計的"虛實共生"調試平臺,將數字孿生與物理設備實時映射,提前發現并解決85%以上的潛在問題,為某世界500強企業節省調試費用300余萬元,這種將風險前置的創新思維,持續推動工業控制向更高維度演進。賦能工業系統韌性持續增強。plc課程設計總結與體會

金派科技plc編程設計持續進化賦能智能制造升級。上海定制plc編程設計公司

面對工業場景的多樣化需求,上海金派科技有限公司的PLC編程設計展現出強大的生態兼容能力。團隊自主研發的多協議轉換中間件支持Modbus、Profinet、EtherCAT等30余種工業協議的無縫對接,在智慧工廠項目中實現跨年代、跨品牌設備的互聯互通,數據采集效率提升60%。針對食品醫藥行業的潔凈標準,工程師開發衛生級控制程序,集成自動CIP清洗流程與微粒監測反饋機制,使設備清潔驗證時間縮短50%,通過FDA認證18項。在農業自動化領域,環境感知算法與模糊控制技術的結合,通過PLC實時調節溫濕度、光照與灌溉參數,使智能溫室能耗降低35%,作物產量提升28%。公司更將區塊鏈技術融入工藝數據鏈,為精密制造建立不可篡改的質量檔案,助力客戶通過航空級質量審計,這種跨界創新能力持續推動工業控制技術革新。上海定制plc編程設計公司

- 河北配電電氣柜設計公司 2025-07-01

- 山西低壓電氣柜設計品牌 2025-07-01

- 北京化工電氣柜設計價格 2025-07-01

- 山東低壓電氣柜設計組裝 2025-07-01

- 北京自動化plc編程設計價格 2025-07-01

- 江蘇自動化plc編程設計價格 2025-06-30

- 山西弱電電氣柜設計圖紙 2025-06-30

- 直流屏電氣柜設計 2025-06-30

- 北京定制電氣柜設計品牌 2025-06-30

- 北京直流屏plc控制柜方案 2025-06-30

- 唐山新能源售電/直購電企業 2025-07-01

- 松江區3u不銹鋼配電箱廠家供應 2025-07-01

- 遼寧絕緣加工件 2025-07-01

- 6100MZ雙電源開關切換時間 2025-07-01

- 湖南汽車電子線種類 2025-07-01

- 云南阻燃V0機碳纖維板 2025-07-01

- 51006條形連接器價格 2025-07-01

- 品牌勞保用品售價 2025-07-01

- 長春HY23 系列倒順開關 2025-07-01

- 1.0MM雙排母供應 2025-07-01