工廠激光對中儀器服務

協同價值:激光對中數據(如軸向/徑向偏差值)與熱成像溫度場(如熱點位置、溫差)形成“幾何精度-熱狀態”的雙重驗證。例如,某發電機組對中偏差達(標準≤),同時聯軸器部位溫度75℃(正常≤60℃),二者同步指向“對中不良導致摩擦過熱”,避**一維度誤判。二、集成化作業:效率與成本的雙重優化工具精簡與便攜性升級傳統維護需攜帶激光對中儀、熱像儀等多臺設備,而ASHOOTER-AS300通過IP54防護等級的,單手即可操作,重量*約109g(不含配件),適合高空、狹小空間作業(如風電塔筒內的發電機維護)。全流程診斷的時間壓縮傳統流程:對中檢測→發現異常→二次熱像排查,耗時2-3小時;集成方案:同步采集對中與溫度數據,現場生成包含偏差值與熱像圖的智能報告,30分鐘內完成全流程檢測。例如,某煉油廠壓縮機熱態對中調整后,軸承溫度峰值從75℃降至45℃,維護時間縮短50%以上。 ASHOOTER -高級激光對中儀。工廠激光對中儀器服務

激光對中儀器

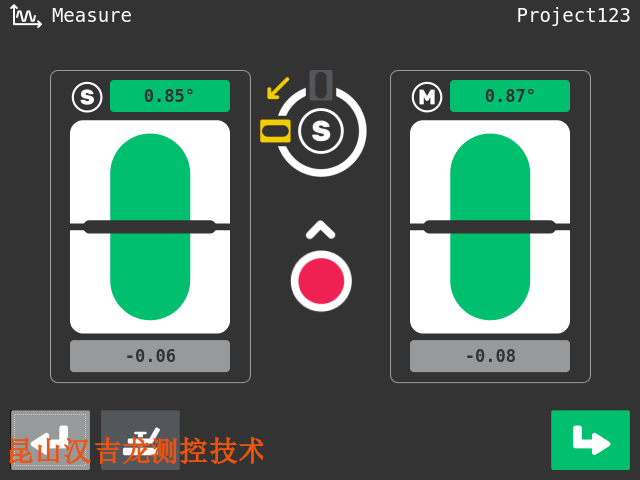

先進的激光技術憑借獨特優勢,成為解決機械對中難題的理想選擇。在機械軸對中方面,激光對中儀通過發射高精度激光束,可快速、精細測量軸與軸之間的偏移量和角度偏差,相比傳統的百分表測量方式,測量精度從提升至±,且測量時間從數小時縮短至數十分鐘。在輥軸平行度測量中,激光技術能夠同時監測多根輥軸的平行狀態,及時發現微小的平行度偏差,避免因輥軸不平行導致的材料跑偏、張力不均等問題,保障生產線穩定運行。針對垂直度測量,激光技術可以構建高精度的垂直基準平面,快速判斷設備部件是否垂直安裝,確保設備結構的穩定性。而在直線度/平面度測量中,激光束可以作為理想的直線或平面基準,通過掃描測量區域,精確獲取被測對象的直線度或平面度誤差數據。 振動激光對中儀器批發激光對中儀應用于聯軸器對心。

振動分析——診斷機械結構故障原理:通過ICP/IEPE加速度傳感器采集機械振動信號,分析時域波形、FFT頻譜(速度/加速度),診斷旋轉部件的異常。**應用:識別不對中、不平衡、軸承故障、松動、潤滑不良等常見問題。實時顯示振動速度(mm/s)、加速度(g)、溫度值,結合BALISHOOTER®等軟件自動生成故障診斷報告。支持“機械聽診”模式(耳機輸出),輔助判斷異響來源。紅外熱成像——可視化溫度異常原理:通過FLIR等紅外熱像儀(如160×120像素)拍攝設備熱圖像,測溫范圍-10℃~400℃,識別過熱區域。**價值:在對中前后對比熱圖像,判斷因不對中導致的軸承、聯軸器過熱,或電機負載不均等問題。檢測電氣接頭、管道閥門等非旋轉部件的熱缺陷(如接觸不良、堵塞),擴展設備監測范圍。支持鐵紅、彩虹等多種熱像模式,溫度單位可切換,便于數據記錄和分析。

ASHOOTER-AS300的獨特價值:技術普惠與場景適配高精度與經濟性的平衡AS300定位中端市場,在保留AS500**技術(如雙模激光傳感、熱成像)的基礎上,簡化部分高級功能,適合中小型企業或基礎維護需求。其激光對中精度達±,紅外熱像儀分辨率160×120像素,可滿足80%以上工業場景的檢測需求,價格較**機型低20%-30%。行業場景的***適配制造業:機床主軸與電機軸對中時,同步檢測軸承溫度,確保加工精度(如精密車床工件圓度誤差≤),延長設備壽命30%以上;能源電力:發電機組軸系對中時,通過熱成像發現定子繞組過熱,避免因局部高溫引發絕緣老化;石油化工:壓縮機維護中,快速定位“對中不良→密封件摩擦→溫度異常”的故障路徑,減少介質泄漏風險。 激光對中儀校準規范激光對中儀- 漢吉龍。

非耦合掃描法的優勢與應用場景1.優勢無需設備停機旋轉:適用于連續運行設備的在線對中,減少停機時間。適應復雜結構:可用于聯軸器無法拆卸、軸系剛性不足或存在軸向竄動的場景(如風機、壓縮機)。動態補償能力:部分**型號可結合振動傳感器,補償設備運行中的微小位移,提升測量精度。2.典型應用場景大型發電機組:汽輪機與發電機軸系對中,避免停機旋轉導致的能耗損失。化工反應釜攪拌軸:密封結構嚴格,無法拆卸聯軸器的場景。船舶推進系統:螺旋槳軸與發動機軸的對中,需在船體固定狀態下測量。激光對中儀多少錢一臺?昆山激光對中儀器定制

昆山漢吉龍無線激光對中儀-SYNERGYS 。工廠激光對中儀器服務

對中不良導致的聯軸器摩擦會引發軸承溫度異常升高(如超過70℃預警值),熱成像可實時定位熱點區域,與激光對中數據聯動驗證(如軸偏差,對應軸承溫度升高15℃);電機繞組短路、管道閥門內漏等隱蔽故障,通過熱像圖中溫度異常區域(如閥門泄漏處溫度較正常低8-10℃)直觀呈現,避**一維度診斷的遺漏。AS500型號升級:振動分析模塊強化動態故障診斷可選配的ASHOOTER+AS500型號集成ICP磁吸式振動傳感器,支持10Hz-10kHz頻率范圍的振動頻譜分析:識別不平衡(2X轉速頻率異常)、不對中(1X轉速頻率幅值升高)、軸承磨損(特征頻率如外圈故障頻率BPFO)等機械故障;與激光對中、熱成像數據形成“幾何精度-溫度場-振動特征”三維診斷閉環,例如某壓縮機對中偏差,振動速度達12mm/s(超標)且軸承溫度75℃,三者同步指向“對中不良導致部件過載”,故障定位效率提升50%。 工廠激光對中儀器服務

- 瑞典激光對中儀器公司 2025-07-11

- 鐳射激光對中儀器怎么做 2025-07-11

- 基礎款激光對中儀器公司 2025-07-11

- 馬達聯軸器對中儀工作原理 2025-07-11

- 鐳射激光對中儀器保養 2025-07-11

- 天津瑞典激光對中儀 2025-07-11

- ASHOOTER激光對中儀視頻 2025-07-11

- 瑞典聯軸器對中儀保修 2025-07-11

- 安徽轉子激光對中儀 2025-07-11

- 內蒙古馬達激光對中儀 2025-07-11

- 設備感知光纜故障追蹤儀國網入圍商家 2025-07-12

- 江蘇防塵試驗室廠直銷 2025-07-12

- 柴油浮球液位計哪家好 2025-07-12

- 河北測溫管規格 2025-07-12

- 寶雞溫室氣體監測 2025-07-12

- 粉末接觸角測量儀量大從優 2025-07-12

- 山東流體壓力變送器一般多少錢 2025-07-12

- 安徽投入式靜壓變送器多少錢一個 2025-07-12

- 廈門熱電阻種類 2025-07-12

- 湖北二氧化鈦粒度分析儀報價 2025-07-12