陽江大型低溫蒸發器供應商家

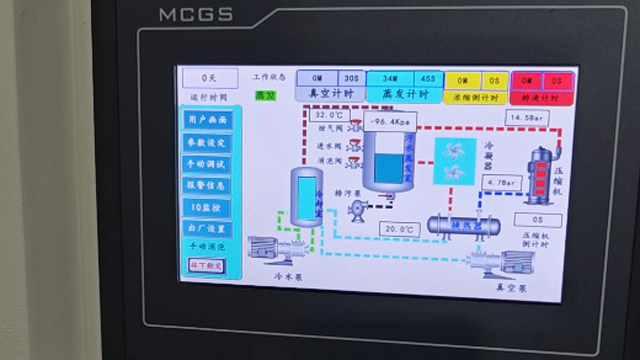

低溫蒸發污水處理設備:技術革新與產業實踐——從原理到應用的深度解析引言全球水資源短缺與工業污染加劇的雙重壓力下,污水處理技術正經歷**性突破。低溫蒸發技術憑借其低能耗、高兼容性等特性,成為高鹽、高COD廢水處理領域的“綠色鑰匙”。本文將從技術原理、設備創新、行業應用及經濟效益等維度,***解析低溫蒸發污水處理設備的**價值與發展前景。一、技術原理與設備創新1.**技術突破低溫蒸發技術通過真空負壓系統將廢水沸點降至30~80℃(傳統蒸發需100℃以上),結合熱泵循環回收蒸汽潛熱,實現水分與污染物的高效分離1。其**創新包括:熱泵系統:采用變頻螺桿壓縮機或離心壓縮機,能效比(COP)達3~5,能耗*為傳統蒸發的1/318;抗結垢設計:通過強制循環泵與晶種法(如石膏晶種技術),減少蒸發器內部結垢,延長清洗周期至3~6個月57;模塊化集成:集裝箱式設計支持快速部署,處理量覆蓋,適應不同規模需求16。2.工藝流程優化典型流程分為四階段:預處理:濾網去除懸浮物,避免堵塞蒸發器;低溫蒸發:真空環境下()水分汽化,二次蒸汽經翅片冷凝器回收;濃縮液處理:高鹽濃縮液通過離心或壓濾實現固液分離;蒸餾水回用:產水COD≤50mg/L,可直接回用生產或排放14。

它能在保證處理效果的同時降低能耗。陽江大型低溫蒸發器供應商家

生態修復:某農村地區采用低溫蒸發設備處理畜禽養殖污水,COD去除率超90%,處理后的水質達到灌溉標準,助力生態循環農業發展。技術挑戰與未來方向盡管低溫蒸發技術優勢***,仍面臨初期投資較高、處理規模受限等挑戰。例如,單臺設備處理量通常≤50噸/天,大規模項目需模塊化組合,增加復雜性與成本。此外,預處理要求嚴格,需過濾懸浮物以防止堵塞。未來發展方向聚焦于智能化與資源化:智能化升級:集成物聯網傳感器實時監控運行參數,AI算法預測結垢周期并自動調節工藝。某企業試點項目顯示,智能監控使故障率降低70%。多技術耦合:與膜分離、電滲析聯用,構建“預處理-蒸發-深度凈化”全流程體系。例如,某光伏廢水項目采用“混凝沉淀+低溫蒸發+刮板結晶”組合工藝,實現氟離子濃度從120mg/L降至5mg/L以下。可再生能源應用:探索光伏驅動熱泵系統,打造零碳污水處理示范項目。青島某半導體工廠的試點表明,光伏+低溫蒸發系統可降低碳排放40%以上。結語低溫蒸發技術通過能耗革新與工藝優化,為高污染廢水處理提供了可持續解決方案。其應用從電鍍、化工等傳統領域向新能源、電子制造等新興行業拓展,成為構建循環經濟體系的重要支撐。隨著政策對工業廢水零排放要求的強化。 來賓直銷低溫蒸發器低溫蒸發器的自動排污系統保持設備內部清潔。

本產品采用壓縮機供熱,冷凝蒸汽,工作效率高,節省電能;本產品的冷凝水可以達到**一級排放標準;本產品為自動化控制,無需人員操作,不會對人產生傷害,使用安全性好。附圖說明圖1為低溫蒸餾廢液處理設備的結構示意圖。其中:1-外殼,2-熱交換器,3-氟水交換器,4-負壓蒸餾罐,5-壓縮機,6-冷凝器,7-循環水箱,8-循環水泵,9-底座。具體實施方式下面結合具體實施方式對本**的技術方案作進一步詳細地說明。實施例1一種低溫蒸餾廢液處理設備,包括外殼1、熱交換器2、負壓蒸餾罐4、循環水箱7和循環水泵8,所述熱交換器2、負壓蒸餾罐4、循環水箱7和循環水泵8均安裝在外殼1內,循環水泵8分別與循環水箱7和文丘里管連接,循環水箱7與氟水交換器3相連并且熱交換器2安裝在氟水交換器3上,負壓蒸餾罐4與壓縮機5相連并且壓縮機5分別與冷凝器6和氟水交換器3相連,熱交換器2、負壓蒸餾罐4、循環水箱7、循環水泵8、壓縮機5、冷凝器6和氟水交換器3均與控制中心電連接,循環水泵8、循環水箱7、氟水交換器3和熱交換器2形成冷卻水回路,負壓蒸餾罐4、壓縮機5、冷凝器6和氟水交換器3形成低溫蒸汽回路,本產品采用壓縮機5制熱提供穩定的熱源,制冷冷凝循環水和水蒸汽。

隨著全球環保法規趨嚴和“雙碳”目標的推進,低溫蒸發器市場呈現快速增長趨勢。據行業報告預測,2023-2030年全球低溫蒸發器市場規模將以年均8.2%的速度增長,2030年將突破50億美元。技術創新是推動市場發展的動力,例如,基于人工智能的智能控制系統可實時調節蒸發溫度、真空度和流量,將能耗再降低15%-20%。此外,一些企業正探索低溫蒸發與膜分離技術的集成,如“蒸發-反滲透”聯用工藝,可進一步提升水回收率至95%以上。在材料領域,石墨烯涂層技術的應用有望解決換熱器結垢和腐蝕問題,同時延長設備壽命。另一個創新方向是開發可再生能源驅動的低溫蒸發裝置,例如太陽能真空蒸發系統,利用光伏發電驅動真空泵和循環壓縮機,適用于無電網覆蓋的農村地區處理養殖廢水。例如,埃及某公司開發的太陽能低溫蒸發設備,每天可處理20噸含鹽量15%的廢水,為當地棉花種植提供灌溉用水,實現了環境效益與經濟效益的雙贏。真空負壓環境下,低溫蒸發器可將水的沸點降至30℃左右,大幅減少蒸發所需熱能消耗。

工業廢水處理場景中,低溫蒸發器展現出強大的適應性。機械加工行業產生的切削液含油量高達15%-25%,傳統重力分離法難以徹底脫除乳化油滴。低溫蒸發器通過真空環境抑制油水界面張力,配合腔內設置的旋流板結構,使油滴聚并上浮至液面,經頂部刮板機構連續***。某汽車零部件廠實測數據顯示,設備對COD濃度超過8000mg/L的切削液處理后,蒸餾水電導率≤50μS/cm,油類殘留量<,完全滿足循環冷卻水補水標準。制藥企業發酵廢液含有菌絲體與未反應底物,低溫蒸發器采用鈦合金波紋板換熱器,表面粗糙度Ra<μm,有效防止生物膜黏附堵塞,連續運行三個月未出現結垢現象,濃縮殘液固形物含量達60%以上,大幅減少危廢轉運頻次。 低溫蒸發器的噪音水平應控制在合理范圍內。來賓直銷低溫蒸發器

低溫蒸發器的傳熱效率是衡量其性能優劣的重要指標之一。陽江大型低溫蒸發器供應商家

盡管低溫蒸發器優勢明顯,但其推廣仍面臨一些技術瓶頸。首先,低溫條件下蒸發效率較低,需通過強化傳熱技術(如螺旋導流板、納米涂層)提升蒸發速率。其次,低沸點廢水(如酒精溶液)在蒸發時易產生泡沫,可能堵塞管道,需配備消泡劑或自動清洗系統。此外,腐蝕問題仍是關鍵挑戰,尤其是處理含氯、硫酸鹽等強腐蝕性廢水時,需選用鈦材或哈氏合金等高價材料,導致設備成本上升。對此,部分廠商開發了復合材料換熱管,內層采用耐腐蝕金屬,外層包裹碳鋼以降低成本。另一個問題是預處理要求高,廢水中的懸浮物或結垢離子(如鈣、鎂)需提前去除,否則易在換熱器表面沉積。為此,低溫蒸發器常與多介質過濾器、離子交換樹脂等預處理設備聯用,形成完整的廢水處理系統。例如,某制藥企業通過增設反滲透預處理單元,將廢水中的硬度離子降低至50ppm以下,使低溫蒸發器的維護周期從3個月延長至1年,明顯降低了運營成本。陽江大型低溫蒸發器供應商家

- 濮陽直銷低溫蒸發器推薦廠家 2025-06-21

- 吉安定制低溫蒸發器哪家好 2025-06-21

- 北海銷售低溫蒸發器供應商家 2025-06-21

- 陽江大型低溫蒸發器供應商家 2025-06-20

- 景德鎮冷庫低溫蒸發器商家 2025-06-20

- 小型低溫蒸發器加盟費用 2025-06-20

- 桂林小型低溫蒸發器銷售廠 2025-06-20

- 淮北降壓式低溫蒸發器 2025-06-20

- 鷹潭安裝低溫蒸發器貨源充足 2025-06-20

- 贛州電鍍廢水低溫蒸發器供應商家 2025-06-20

- 宜昌輪胎式蜘蛛車參考價 2025-06-21

- 南京超聲波點焊機性能 2025-06-21

- 廣州鋁合金真空腔體 2025-06-21

- 無錫切割機企業 2025-06-21

- 青浦區本地管式膜廠家電話 2025-06-21

- 四川直插式煙氣CO分析儀報價 2025-06-21

- 大連恒溫油加熱器哪里有 2025-06-21

- 陜西制造超聲波清洗采購 2025-06-21

- 廣東多功能行星減速機怎么樣 2025-06-21

- 麗水連續式圓盤拋光機哪家好 2025-06-21