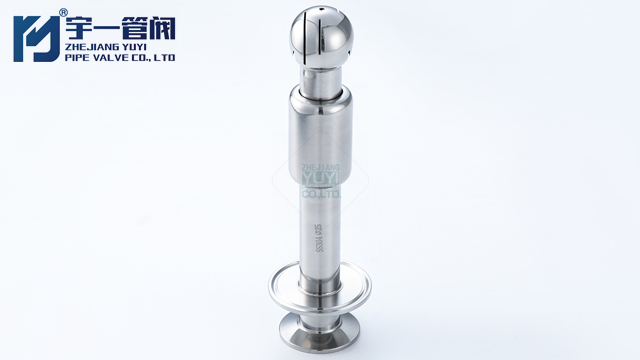

溫州雙卡盤旋轉清洗球3A標準

管道系統因結構復雜、管徑多樣且內部空間狹窄,易殘留污垢、滋生微生物,傳統清潔方式難以觸及死角。旋轉清洗球以其高效的清潔機制,為管道系統深度清潔提供了理想解決方案。首先,需根據管道系統的實際情況選擇適配的旋轉清洗球。對于直徑較小的管道,可選用微型旋轉清洗球,其緊湊的尺寸能輕松通過管道彎道,配合細長型噴嘴,精細噴射水流內壁污垢;大口徑管道則適配大流量、高轉速的清洗球,通過強勁水流沖刷和大面積覆蓋,快速頑固沉積物。同時,材質選擇至關重要,食品級不銹鋼或工程塑料材質可避免清潔過程中對管道造成污染或腐蝕。在清潔流程上,需分階段進行。預沖洗階段,以低壓水流驅動清洗球在管道內緩慢旋轉,初步沖掉表面浮塵與松散雜質;主清洗階段,根據管道污垢類型選擇合適的清潔劑,提升水流壓力并加快清洗球轉速,利用高速旋轉產生的離心力,使水流以多角度、度沖擊管道內壁,有效剝離油脂、水垢、微生物膜等頑固污垢;漂洗階段,用清水徹底沖洗管道,確保清潔劑完全排出;,可根據需求進行消毒處理,如通入高溫蒸汽或消毒劑,殺滅殘留細菌。旋轉清洗球的技術優勢是實現深度清潔的關鍵。其360度無死角的噴射模式,能覆蓋管道內壁每個角落。 360 度無死角清洗設計,確保旋轉清洗球能覆蓋設備各個角落,清潔徹底。溫州雙卡盤旋轉清洗球3A標準

在工業清潔領域,旋轉清洗球的材質直接影響其清潔效果、使用壽命和適用工況。了解不同材質的性能差異,有助于企業根據實際需求做出比較好選擇。食品級不銹鋼材質的旋轉清洗球應用,常見類型為304和316L不銹鋼。304不銹鋼具有良好的耐腐蝕性和強度,能適應大多數食品、飲料行業的清潔需求,對弱酸堿清潔劑有較好的耐受性,價格適中,性價比高;316L不銹鋼則進一步強化了耐腐蝕性,尤其適用于接觸高鹽、強酸堿介質的清潔場景,如醬油釀造、乳制品加工中的設備清洗,其抗氯離子腐蝕能力突出,但成本相對較高。不銹鋼材質的清洗球機械強度高、不易變形,適合高壓清洗工況,不過在清潔精細設備時,需注意避免刮傷表面。工程塑料材質的旋轉清洗球以聚四氟乙烯(PTFE)、聚丙烯(PP)等為主,比較大優勢在于重量輕、耐化學腐蝕性強,對幾乎所有強酸、強堿、有機溶劑都有出色的耐受性。在制藥、電子等對清潔要求極高的行業,這類清洗球不會釋放金屬離子,避免污染設備或產品,且其柔韌性好,能有效保護精密儀器表面。但工程塑料材質的機械強度較低,不適用于高壓、高沖擊力的清洗環境,且長期高溫下可能出現變形或老化,使用溫度一般限制在80℃-120℃之間。特種合金材質的旋轉清洗球。 溫州雙卡盤旋轉清洗球3A標準輕量化設計的旋轉清洗球,安裝和拆卸更便捷,減輕操作人員負擔。

在工業清潔領域,旋轉清洗球的噴射角度是決定清潔效果的要素之一。不同的噴射角度通過改變水流覆蓋范圍、沖刷力度和作用方式,對設備表面的清潔效率與質量產生影響。當噴射角度較小時,如0°-30°,清洗球的水流呈柱狀集中噴射,具有強大的沖擊力,適合頑固污垢和結垢。在化工反應釜的清潔中,此類角度能有效剝離附著在設備內壁的聚合物殘留或結晶物,利用水流的高動能實現深度清潔。但小角度噴射的覆蓋范圍有限,易形成清潔盲區,需配合清洗球的旋轉運動來擴大清潔面積。中等噴射角度(30°-60°)則兼顧了覆蓋范圍與沖刷力。此時水流呈扇形擴散,既能保證一定的沖擊力,又能實現較大面積的清潔覆蓋,適用于常規污垢的清洗。在食品飲料行業的儲液罐清潔中,該角度的噴射水流可均勻沖刷罐體側壁、頂部與底部,有效去除殘留的糖漬、蛋白污垢,同時減少重復噴射導致的清潔液浪費。大角度噴射(60°-90°)的水流擴散范圍比較大,覆蓋面積廣,但沖擊力相對較弱,主要用于設備表面的預沖洗和漂洗環節。在制藥設備的清潔中,大角度噴射能快速濕潤設備內壁,初步沖掉表面浮塵與殘留物,為后續深度清潔做準備;漂洗階段采用大角度噴射,可確保清潔劑無殘留,實現高效的水置換。此外。

兩者表現各有特點。旋轉清洗球因高速運轉和高壓噴射,能耗相對較高,但單次清潔效率高,減少了設備停機時間;靜態清洗裝置能耗較低,但由于清潔時間長、效果不佳,可能需多次重復清洗,總體能耗與成本未必更低。維護方面,旋轉清洗球的運動部件較多,需定期檢查驅動軸、軸承和噴嘴,維護成本略高;靜態清洗裝置結構簡單,維護相對容易,但噴頭易堵塞,且長期使用后噴射角度可能偏移,影響清潔效果。旋轉清洗球在效率、覆蓋和適應性上表現優異,適合復雜工況與高效清潔需求;靜態清洗裝置則在簡單場景、低能耗需求下具備一定優勢,企業可根據實際需求選擇合適的清潔設備。設備的性能差異?若你想結合具體行業場景,或從成本細分項進一步探討,歡迎隨時與我交流。旋轉清洗球的旋轉速度穩定,保證清洗力度均勻,避免局部清洗不足。

調味品生產線因涉及醬料、腌漬品、香辛料等多種物料,易殘留黏性物質、色素及微生物,清潔不徹底會導致交叉污染與品質隱患。借助旋轉清洗球構建標準化清潔流程,可確保設備潔凈,維持生產安全與產品質量。清潔前準備階段,需嚴格執行設備排空與預沖洗。操作人員應先將生產線殘留物料完全排出,避免清潔時污垢固化;隨后使用常溫清水對設備進行預沖洗,去除表面浮塵與松散物料。此過程中,需檢查旋轉清洗球的安裝狀態,確保其噴嘴無堵塞、連接部位密封良好,同時根據設備類型與污垢程度,調配適配的清潔劑濃度,如處理油脂類污漬采用堿性清潔劑,應對色素殘留則選用酸性清潔劑。正式清潔階段按“堿洗-酸洗-漂洗”分步實施。堿洗環節,將溫度加熱至60-70℃的堿性清潔劑泵入設備,驅動旋轉清洗球以150-200轉/分鐘的速度運行,利用80-100bar的噴射壓力,持續沖刷設備內壁、管道及攪拌槳等部件,溶解蛋白質、油脂等頑固污垢,清洗時間控制在15-20分鐘。酸洗階段,采用酸性清潔劑去除堿洗后殘留的無機鹽沉淀與金屬氧化物,清洗球保持中速旋轉,時間約10分鐘。進行漂洗,使用去離子水徹底沖洗設備,直至pH試紙檢測清洗液呈中性,確保無清潔劑殘留。 在制藥行業,旋轉清洗球能高效清潔反應釜,確保設備潔凈度達標。溫州雙卡盤旋轉清洗球3A標準

多噴嘴設計的旋轉清洗球,增加水流覆蓋面積,提高清洗效率。溫州雙卡盤旋轉清洗球3A標準

在實際應用中,旋轉清洗球的安裝常面臨空間狹窄、接口尺寸不匹配等問題,限制其清潔效能的發揮。通過優化設計與靈活方案,可有效應對這些安裝空間限制。小型密閉設備是常見的空間受限場景。如實驗室反應釜、小型儲液罐等,內部空間狹小,傳統清洗球難以適配。對此,可采用微型化設計的清洗球,其直徑通常在20-50mm之間,通過精巧的結構布局,在有限空間內實現360度旋轉噴射。同時,開發折疊式噴嘴,未工作時噴嘴收縮,便于安裝;啟動后自動展開,擴大清潔覆蓋范圍。此外,采用柔性管路連接清洗球與外部控制系統,減少剛性連接占用的空間。管道系統安裝時,常因管徑過小或彎角過多導致清洗球難以布置。針對此類問題,研發出分體式清洗球,其由可拆卸的球體與驅動組件組成,先將球體放入管道,再通過接口連接驅動部分,降低安裝難度。對于復雜管路,使用可彎曲的蛇形清洗球,該球體通過柔性關節實現多角度轉向,能順利通過S型、U型彎管,確保管道內部清潔無死角。大型設備雖空間寬敞,但存在安裝高度受限、檢修口尺寸不足的問題。例如,巨型儲罐的檢修口直徑有限,難以容納大尺寸清洗球。可設計伸縮式安裝支架,將清洗球折疊后通過檢修口送入罐內,再自動展開至工作狀態。 溫州雙卡盤旋轉清洗球3A標準

- G81X快裝隔膜閥廠家直銷 2025-05-28

- 快裝接頭現貨 2025-05-28

- 溫州管帽封頭定做 2025-05-28

- 衛生級快裝隔膜閥現貨 2025-05-28

- 浙江精鑄卡箍ISO標準 2025-05-28

- 浙江快裝接頭德標 2025-05-28

- 浙江衛生級快裝接頭ISO標準 2025-05-28

- 溫州G螺紋快裝外絲生產廠家 2025-05-28

- 食品級封頭生產廠家 2025-05-28

- 高壓精鑄卡箍咨詢 2025-05-28

- 云浮攝影鏡頭配光設計詢價 2025-05-28

- 江西進口小動物顯微操作熱臺 2025-05-28

- 云南原子吸收分光光度計選購 2025-05-28

- 成都溫度變送器套管 2025-05-28

- 常見熱電阻用戶體驗 2025-05-28

- 廣州熱成像儀 2025-05-28

- Optris紅外測溫儀用途 2025-05-28

- 山東PLC控制YFT-300平臥抱爪型液壓閥門試驗臺 2025-05-28

- 江蘇全自動鈑金檢測有哪些 2025-05-28

- 黔南州專業安全閥檢測設備廠家 2025-05-28