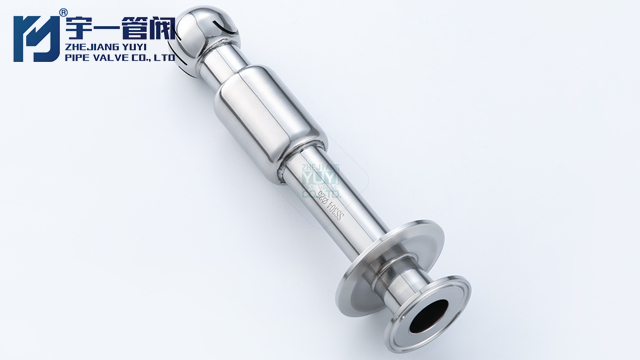

卡箍式旋轉清洗球批發

在工業清潔領域,旋轉清洗球的噴射壓力直接影響清潔效果,而壓力的科學調節與節能優化,能有效平衡清潔效率與能耗成本。以下從壓力調節機制、關鍵影響因素及節能策略展開分析。噴射壓力調節需基于工況精細把控。壓力過小難以頑固污垢,壓力過大則徒增能耗、加劇設備磨損。調節時,需綜合考量設備類型、污垢特性和清洗階段。例如,清洗化工反應釜的頑固結垢,需在初始階段將壓力調至80-100bar,利用高壓水流擊碎污垢;而在食品飲料設備的漂洗階段,30-50bar的低壓即可滿足需求。智能清洗球配備的壓力傳感器和控制系統,可實時監測并自動調節壓力,確保清潔效果的同時避免能源浪費。節能優化策略可從設備、流程和管理多維度實施。設備層面,采用變頻驅動技術調節清洗球轉速,根據壓力需求動態匹配動力輸出,相比傳統恒速運行可節能30%以上。優化清洗球的流體力學設計,通過改進噴嘴形狀和導流槽結構,降低水流阻力,同等壓力下實現更遠噴射距離與更廣覆蓋范圍,減少清潔液用量。例如,采用漸縮式噴嘴設計,可將水流動能利用率提升15%。流程優化方面,根據污垢積累規律制定差異化清潔方案。在污垢較輕的時段或設備區域,降低噴射壓力并縮短清洗時間;針對頑固污垢區域。 快拆式連接的旋轉清洗球,方便拆卸清洗和更換,降低維護成本。卡箍式旋轉清洗球批發

在工業清潔領域革新需求驅動下,旋轉清洗球正加速向智能化、集成化與環保化方向迭代,為高效清潔、綠色生產提供新動能。智能化是未來發展方向。隨著物聯網與人工智能技術的深度融合,旋轉清洗球將搭載更精密的傳感器與AI算法,實現自主感知、智能決策與精細清潔。例如,通過機器視覺技術自動識別設備表面污垢類型與分布,動態調整旋轉速度、噴射壓力與清潔劑配比;結合邊緣計算能力,實時分析運行數據,預測設備故障并自主啟動維護程序。此外,智能清洗球還將支持遠程操控與多設備協同作業,操作人員可通過移動端實時監控清潔進度,優化資源調度。集成化趨勢推動清潔系統升級。未來旋轉清洗球將與CIP(在線清洗)系統、自動化生產線深度集成,形成一體化清潔解決方案。例如,與工廠MES(制造執行系統)對接,根據生產排程自動規劃清潔任務;與管道機器人、機械臂等設備協同作業,實現復雜空間的全自動化清潔。同時,清洗球自身結構將進一步集成化,通過模塊化設計將驅動、控制、傳感等功能單元整合,縮小體積的同時提升穩定性,適應更狹小的作業空間。環保化成為可持續發展的必然要求。一方面,旋轉清洗球將采用更多綠色材料,如生物基高分子材料、可回收金屬合金。 卡箍式旋轉清洗球批發防腐蝕涂層的旋轉清洗球,在酸堿環境下也能正常發揮清洗功能。

在生物制藥潔凈車間,任何微生物污染都可能導致藥品失效甚至危害患者健康。旋轉清洗球作為關鍵清潔設備,其無菌驗證是保障藥品生產安全的環節。通過嚴格的驗證標準、科學的流程和先進技術手段,確保旋轉清洗球清潔效果符合無菌要求。無菌驗證首先需遵循國際通用標準,如歐盟GMP(良好生產規范)、美國FDA21CFRPart210/211以及中國GMP附錄《無菌藥品》。這些標準明確規定,生物制藥設備清潔后,微生物殘留需控制在極低水平,且不得檢出特定指示菌。針對旋轉清洗球,驗證需涵蓋清潔程序有效性、材質安全性及清潔后設備表面微生物負載檢測等內容。驗證流程分為三個階段:預確認、運行確認和性能確認。預確認階段,檢查清洗球材質是否符合生物兼容性要求,如采用316L不銹鋼或符合USPClassVI標準的工程塑料,確保無金屬離子或其他物質析出污染藥品;同時驗證清洗球與潔凈車間CIP(在線清洗)系統的適配性。運行確認階段,測試清洗球在不同工況下的運行參數,包括旋轉速度、噴射壓力、清洗時間等,確保設備穩定運行且符合設計要求。性能確認階段為關鍵,通過涂抹法、接觸碟法等采樣方式,對清潔后的設備表面進行微生物檢測,必要時還會進行挑戰性試驗。

旋轉清洗球的旋轉速度與清洗效率間存在緊密關聯,科學探究兩者關系對優化清潔作業至關重要。從流體力學原理與實際驗證來看,旋轉速度通過影響噴射覆蓋范圍、沖擊力和湍流效應,直接決定清潔效果。在理論層面,旋轉速度的提升能擴大噴射覆蓋范圍。清洗球高速旋轉時,離心力使清潔液獲得更大初速度,噴射半徑增加,相同時間內可覆蓋更多設備表面。同時,轉速提高會增強水流沖擊力,當清洗球從100轉/分鐘提升至300轉/分鐘時,水流撞擊設備表面的動能呈指數級增長,更易擊碎頑固污垢。此外,高速旋轉產生的湍流效應,能增強清潔液與污垢間的剪切力,促進污垢剝離。實驗數據進一步佐證了這一結論。在針對食品儲罐的清潔模擬實驗中,使用同一規格清洗球,當轉速為150轉/分鐘時,完成清潔需25分鐘,且罐壁仍殘留少量乳垢;轉速提升至350轉/分鐘后,清潔時間縮短至12分鐘,污垢去除率從82%提升至98%。不過,速度并非越高越好,當轉速超過臨界值(約450轉/分鐘),水流因過度分散導致單位面積沖擊力下降,且設備振動加劇,反而降低清潔效率。實際應用中,需根據工況靈活調整轉速。對于表面平整、污垢較輕的設備,如飲料生產線管道,采用200-300轉/分鐘的中速旋轉,既能保證清潔效果。 旋轉清洗球的噴射水流壓力可調,滿足不同污漬的清洗需求。

在制藥行業,無菌清潔是保障藥品質量與安全的關鍵環節,任何微小的污染都可能導致嚴重后果。旋轉清洗球憑借高效、安全、符合GMP標準的清潔能力,成為制藥企業實現無菌清潔的設備。從材質選擇上,制藥行業使用的旋轉清洗球嚴格遵循藥品生產規范。其主體采用食品級316L不銹鋼或符合FDA認證的工程塑料材質,不僅具備優異的耐腐蝕性,還能確保在與酸堿清潔劑、消毒劑接觸時,不釋放有害物質,避免污染藥品。不銹鋼材質表面經過鏡面拋光處理,粗糙度Ra≤μm,有效減少微生物附著;工程塑料材質的清洗球則具有低吸附性,防止清潔劑殘留,從源頭保障清潔過程的安全性。在清洗原理上,旋轉清洗球以動態噴射與360度無死角覆蓋實現深度無菌清潔。高壓清潔液通過球體內部精密設計的導流槽與多角度噴嘴,在高速旋轉中形成強勁水流,沖刷設備內壁、管道死角及閥門縫隙。在制藥反應釜、配液罐的清潔中,傳統靜態噴淋難以徹底殘留的藥垢和微生物膜,而旋轉清洗球可在短時間內將設備表面的生物負載降低至近乎為零。其噴射壓力與旋轉速度可根據設備類型和污垢程度精細調節,確保清潔效果的同時,避免對精密制藥設備造成損傷。此外,旋轉清洗球與制藥行業的自動化清潔系統高度適配。 適用于高溫環境的旋轉清洗球,在蒸汽清洗作業中表現穩定可靠。旋轉清洗球哪家好

旋轉清洗球的清洗效率比傳統清洗方式提升數倍,節省人力和時間。卡箍式旋轉清洗球批發

在飲料生產中,設備清潔的標準化是保障產品質量安全的環節。旋轉清洗球憑借高效清潔能力,結合飲料生產線的特點,可構建一套完整的標準化清潔方案。首先,根據飲料生產線的設備類型選擇適配的旋轉清洗球。對于儲液罐、調配罐等大型容器,選用大尺寸、高轉速且噴射角度廣的清洗球,確保360度無死角覆蓋;針對管道、灌裝機等細長型設備,則采用小口徑、噴射距離遠的清洗球,深入內部縫隙進行清潔。材質上,統一采用食品級316L不銹鋼或FDA認證的工程塑料,避免污染飲料原料。標準化清潔流程分為預沖洗、主清洗、漂洗和消毒四個階段。預沖洗階段,以低壓清水沖洗設備5-10分鐘,去除表面大部分殘留物;主清洗階段,根據設備材質和污垢類型,選擇合適的堿性或酸性清潔劑,將清洗球接入CIP(在線清洗)系統,以中高壓、高轉速運行15-20分鐘,強力沖刷頑固污垢;漂洗階段,用清水徹底沖洗設備,確保清潔劑無殘留,時間控制在10-15分鐘;消毒階段,通入高溫蒸汽或食品級消毒劑,持續10-15分鐘,殺滅微生物。每個階段的時間、壓力、轉速等參數均通過PLC控制系統精細設定并記錄,確保清潔流程的一致性和可追溯性。清潔效果的質量控制是方案的關鍵。清洗結束后。 卡箍式旋轉清洗球批發

- 溫州衛生級取樣閥3A標準 2025-06-23

- 快裝內絲定做 2025-06-23

- 溫州G螺紋快裝內絲德標 2025-06-23

- 數控精車快裝外絲批量 2025-06-23

- 浙江外絲取樣閥供應 2025-06-23

- 彎頭批量 2025-06-23

- 浙江對疊精鑄卡箍批發 2025-06-23

- 溫州G螺紋快裝內絲詢價 2025-06-23

- 溫州SS304精鑄卡箍供應 2025-06-23

- 浙江升降式止回閥廠家直銷 2025-06-23

- 蘇州投影儀鏡片工廠 2025-06-23

- 新型明渠流量計廠家直銷 2025-06-23

- 金山區現代負載保持閥安裝 2025-06-23

- 南通現代液相色譜銷售 2025-06-23

- 廣西高速響應放大器系統 2025-06-23

- 江西DN25隔膜壓力表品牌 2025-06-23

- 江蘇 三箱式高低溫試驗箱哪家好 2025-06-23

- 安徽手持電橋型號 2025-06-23

- 天津原子吸收分光光度計教程 2025-06-23

- 湖南有源變壓器容量特性測試儀設備維修維修價格 2025-06-23