pp色母粒定制哪家好

色母粒作為塑料著色領(lǐng)域的關(guān)鍵材料,在包裝行業(yè)中發(fā)揮著不可替代的作用。通過將顏料與載體樹脂預(yù)混合,色母粒為塑料包裝材料提供精細(xì)的色彩控制及性能增強(qiáng),廣泛應(yīng)用于食品、日化、物流等細(xì)分領(lǐng)域,成為提升產(chǎn)品市場競爭力的重要工具。食品包裝:安全與美觀的雙重保障在食品包裝領(lǐng)域,色母粒需滿足嚴(yán)格的法規(guī)要求。例如,直接接觸食品的塑料袋、瓶、盒等材料需使用通過FDA認(rèn)證的色母粒,確保無毒遷移。同時(shí),色母粒可實(shí)現(xiàn)品牌標(biāo)識色、漸變效果等定制化需求,增強(qiáng)產(chǎn)品視覺吸引力。部分高級食品包裝采用珠光色母粒,賦予包裝奢華質(zhì)感,提升消費(fèi)者購買意愿。日化包裝:功能性與環(huán)保性的融合日化產(chǎn)品(如化妝品、洗護(hù)用品)的包裝對色母粒的性能要求更高。珠光色母粒、金屬效果色母粒等特種產(chǎn)品被廣泛應(yīng)用于高級化妝品包裝,模擬金屬質(zhì)感,降低成本。此外,隨著環(huán)保法規(guī)趨嚴(yán),可降解色母粒在日化包裝中的應(yīng)用逐漸增多。例如,基色母粒可在工業(yè)堆肥條件下6個(gè)月內(nèi)降解率≥60%,滿足綠色包裝需求。 色母粒——塑料制品色彩創(chuàng)新的動(dòng)力源。pp色母粒定制哪家好

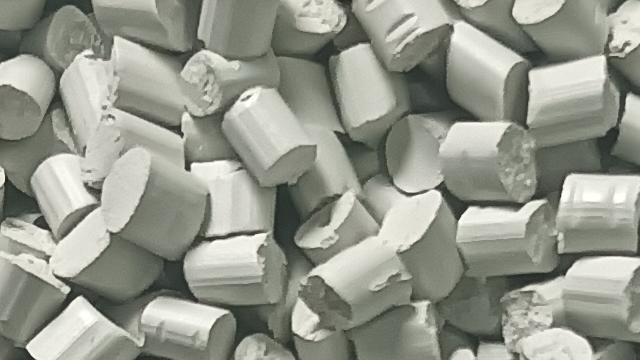

色母粒的分散性是指顏料粒子在樹脂基材中均勻分布的能力,直接影響塑料制品的色彩一致性及物理性能。若分散性不佳,制品易出現(xiàn)色斑、色差,甚至導(dǎo)致力學(xué)性能下降。因此,優(yōu)化分散性是色母粒生產(chǎn)與應(yīng)用的關(guān)鍵技術(shù)環(huán)節(jié)。影響分散性的重要因素色粉特性:鈦白粉、炭黑等顏料因強(qiáng)團(tuán)聚性易抱團(tuán),需根據(jù)加工工藝選擇合適粒徑。例如,鈦白粉需控制粒徑在μm以減少團(tuán)聚。載體選擇:載體樹脂類型(如PP、PE、EVA)及熔融指數(shù)(MFR)明顯影響剪切分散效果。MFR過低會(huì)導(dǎo)致分散困難,過高則可能影響制品性能,需根據(jù)色粉特性匹配載體。助劑配伍:分散劑、潤滑劑的選擇至關(guān)重要。含有機(jī)顏料的色母粒需添加特定超分散劑以打破團(tuán)聚,而無機(jī)顏料則需結(jié)合偶聯(lián)劑提升相容性。工藝參數(shù):加工溫度、剪切速率及時(shí)間需精細(xì)控制。雙螺桿擠出機(jī)的長徑比(推薦40:1-48:1)及螺桿組合設(shè)計(jì)直接影響分散效率,高剪切段占比需≥40%。設(shè)備狀態(tài):磨損的螺桿或模具流道設(shè)計(jì)缺陷會(huì)削弱剪切力,導(dǎo)致分散不均,需定期維護(hù)設(shè)備。 小家電色母粒定制源頭廠家色母粒的良好配色系統(tǒng),使塑料制品能完美復(fù)刻自然界的每一種色彩奇跡。

隨著工業(yè)4.0推進(jìn),色母粒水洗工藝正與AI、物聯(lián)網(wǎng)技術(shù)融合:智能配方系統(tǒng):根據(jù)原料特性自動(dòng)調(diào)整水洗參數(shù)(如時(shí)間、溫度),減少人為誤差。閉環(huán)水循環(huán):通過反滲透膜技術(shù)實(shí)現(xiàn)水洗水重復(fù)利用,單噸色母粒耗水量可降至1立方米以下。納米級水洗:超聲波輔助水洗技術(shù)可將顏料粒徑細(xì)化至0.3μm,提升色母粒在透明制品中的遮蓋力。色母粒水洗不僅是凈化步驟,更是保障產(chǎn)品性能、滿足環(huán)保要求的環(huán)節(jié)。通過工藝優(yōu)化與技術(shù)升級,企業(yè)可實(shí)現(xiàn)降本增效,同時(shí)為下游客戶提供更穩(wěn)定、更安全的著色解決方案,推動(dòng)塑料工業(yè)向高質(zhì)量、可持續(xù)方向發(fā)展。

色母粒的顏色種類理論上不受限制,其色彩多樣性源于顏料組合的無限可能性。通過調(diào)整顏料類型、比例及特殊效果添加劑,色母粒可實(shí)現(xiàn)數(shù)萬種色彩表現(xiàn),滿足從基礎(chǔ)色到高端定制色的全場景需求。1.色彩體系與配色邏輯標(biāo)準(zhǔn)色卡覆蓋:主流色母粒企業(yè)可匹配潘通(Pantone)、勞爾(RAL)等國際通用色卡,例如潘通色卡涵蓋1867種專色,色母粒通過精細(xì)配色可覆蓋其中90%以上的色彩。特殊效果實(shí)現(xiàn):通過添加珠光粉、鋁箔漿等特殊顏料,色母粒可呈現(xiàn)金屬光澤、啞光、熒光等效果。例如,汽車內(nèi)飾用色母粒常需集成金屬效果顏料,以提升質(zhì)感與豪華感。2.配色技術(shù)與效率突破計(jì)算機(jī)配色系統(tǒng):采用光譜分析儀與AI算法,可將色差ΔE值控制在,修色次數(shù)減少50%以上。快速打樣服務(wù):部分企業(yè)通過預(yù)混顏料庫與自動(dòng)化生產(chǎn)線,可在24小時(shí)內(nèi)完成從配色到樣片制備的全流程,適用于樣品開發(fā)或緊急訂單。3.行業(yè)應(yīng)用與色彩需求差異包裝領(lǐng)域:食品包裝膜需使用高透明度色母粒,色彩鮮艷且符合FDA對重金屬遷移的限制。汽車工業(yè):外飾件用色母粒需通過耐候性測試(如QUV加速老化1000小時(shí)ΔE≤),確保長期使用不褪色。電子電器:通過添加導(dǎo)電色母粒,可使塑料外殼表面電阻率控制在103-10?Ω。 高濃度配方使塑料著色效率提升50%,減少原料消耗與加工能耗。

色母粒的混合工藝是塑料著色領(lǐng)域的主要技術(shù)環(huán)節(jié),其質(zhì)量直接影響終端塑料制品的色彩表現(xiàn)與性能穩(wěn)定性。作為高分子材料重要著色劑,色母粒由顏料、載體樹脂及添加劑構(gòu)成,通過科學(xué)配比與精密混合,實(shí)現(xiàn)顏料在樹脂中的均勻分散。現(xiàn)代色母粒混合工藝主要分為干法與濕法兩大類。干法工藝以高速混合機(jī)為主要設(shè)備,通過高剪切力使顏料與載體樹脂充分接觸。例如,在EVA色母粒生產(chǎn)中,原料需按精確比例稱重后投入高混機(jī),控制轉(zhuǎn)速與溫度以避免物料過熱或結(jié)塊。混合后的物料經(jīng)雙螺桿擠出機(jī)塑化,螺桿溫度需嚴(yán)格控制在200-230℃之間,確保顏料穩(wěn)定分散。濕法工藝則通過研磨、相轉(zhuǎn)移等技術(shù),使顏料粒徑細(xì)化至1μm以下,再經(jīng)干燥、擠出造粒,適用于高級功能性色母粒生產(chǎn)。 從單一著色到多功能整合,色母粒重新定義塑料可能。昆山尼龍色母粒品牌

智能色母技術(shù),讓塑料制品色彩更穩(wěn)定。pp色母粒定制哪家好

色母粒的主要組成成分有以下幾個(gè)部分:1.有機(jī)顏料:如酞菁紅、酞菁藍(lán)、耐曬大紅等,色彩鮮艷,適用于多數(shù)塑料制品,無機(jī)顏料:如鈦白粉、炭黑、氧化鐵紅,具備耐高溫、耐候性,適用于汽車部件、戶外建材等特殊場景。2.載體樹脂作為色母粒的基體,通常選擇與被著色樹脂相同的聚合物(如PP色母用于聚丙烯制品),確保相容性及熔融后顏料均勻分散。若載體流動(dòng)性不足,會(huì)導(dǎo)致制品表面色斑。3.分散劑關(guān)鍵助劑如聚乙烯低分子蠟、硬脂酸鹽,其熔點(diǎn)低于載體樹脂,能滲透顏料顆粒間隙,防止凝聚并提升分散性。分散效果直接影響制品色點(diǎn)、條紋等缺陷。4.功能性添加劑根據(jù)需求添加阻燃劑、抗靜電劑、光穩(wěn)定劑等成分,賦予塑料抗紫外線、抗細(xì)菌等特性,形成功能性色母粒。pp色母粒定制哪家好

- 昆山塑料色母粒定制廠家排名 2025-06-27

- 日用品色母粒定制供應(yīng)商 2025-06-27

- 蘇州塑膠色母粒定制源頭廠家 2025-06-27

- pp色母粒定制哪家好 2025-06-26

- 蘇州TPU色母粒定制 2025-06-26

- 昆山涂料桶色母粒定制哪家好 2025-06-26

- 管道日用品色母粒定制費(fèi)用 2025-06-26

- 色母色母粒工藝 2025-06-26

- 蘇州紫色色母粒定制報(bào)價(jià) 2025-06-26

- 江蘇文具色母粒費(fèi)用 2025-06-26

- 密封件電話 2025-06-27

- 江蘇5L塑料桶儲存 2025-06-27

- 浙江耐用性高PVC彩殼型號如何選擇 2025-06-27

- 家用吸塵器塑件供貨價(jià)格 2025-06-27

- 廣東耐磨柱塞盤根價(jià)格 2025-06-27

- 浙江油壺分裝瓶選擇 2025-06-27

- 上海保溫外護(hù)廠家現(xiàn)貨 2025-06-27

- 湖南九角吹塑托盤回收 2025-06-27

- 安徽無動(dòng)力清掃器定制 2025-06-27

- 贛州購買食用油桶工廠直銷 2025-06-27