河南帶AI算法纖維直徑報(bào)告系統(tǒng)哪家技術(shù)強(qiáng)

傳統(tǒng)褪色檢測(cè)使用次氯酸鈉溶液,導(dǎo)致羊毛纖維直徑收縮 2-5%。系統(tǒng)對(duì)比實(shí)驗(yàn)顯示,化學(xué)處理后的羊毛纖維斷裂強(qiáng)度下降 18%,而無(wú)損檢測(cè)組強(qiáng)度保持率達(dá) 99.2%。某羊毛檢測(cè)中心據(jù)此淘汰化學(xué)褪色法,檢測(cè)報(bào)告獲國(guó)際買(mǎi)家采信。實(shí)驗(yàn)數(shù)據(jù)顯示,不同檢驗(yàn)員對(duì)同一樣本的直徑測(cè)量結(jié)果差異可達(dá) ±1.2μm,而系統(tǒng)測(cè)量標(biāo)準(zhǔn)差小于0.2μm。某紡織企業(yè)通過(guò) AI 審核替代人工,產(chǎn)品質(zhì)量投訴率下降 75%,每年節(jié)省審核成本超 200 萬(wàn)元。系統(tǒng)通過(guò)云端標(biāo)準(zhǔn)化協(xié)議(如 DICOM)統(tǒng)一掃描參數(shù)與算法版本,不同實(shí)驗(yàn)室間檢測(cè)結(jié)果差異系數(shù)從 15% 降至 3%。某國(guó)家纖維質(zhì)檢中心借此技術(shù)建立全國(guó)檢測(cè)網(wǎng)絡(luò),數(shù)據(jù)互認(rèn)率達(dá) 98%。視覺(jué)識(shí)別技術(shù)實(shí)現(xiàn)纖維 100% 標(biāo)記!河南帶AI算法纖維直徑報(bào)告系統(tǒng)哪家技術(shù)強(qiáng)

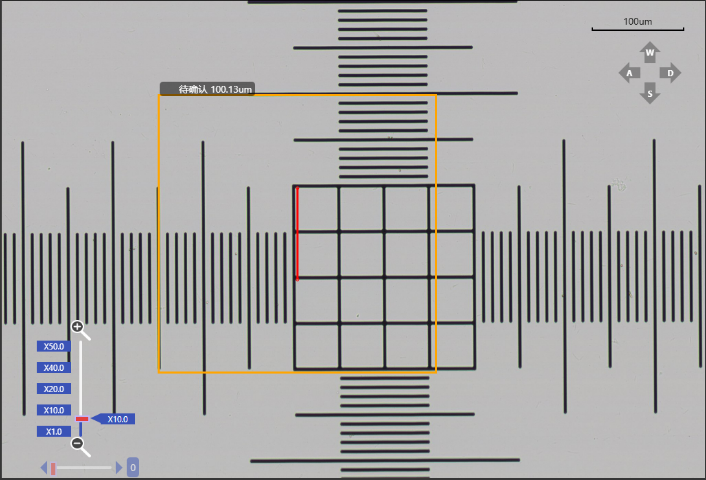

精細(xì)從未如此簡(jiǎn)單「0.1μm誤差」是什么概念?相當(dāng)于在百米跑道上識(shí)別0.01毫米的偏差!纖維直徑報(bào)告系統(tǒng)搭載高光譜成像模塊,即便混合碳纖維也能精細(xì)分離數(shù)據(jù)。支持U盤(pán)/郵件/API三種報(bào)告獲取方式,檢測(cè)數(shù)據(jù)可同步至MES系統(tǒng)。首單享9折特惠!

跨城協(xié)作新方案上海寄樣,北京分析,廣州查報(bào)告!纖維直徑報(bào)告系統(tǒng)打破地域限制:?7×24小時(shí)接單?自動(dòng)生成檢測(cè)視頻記錄?支持多賬號(hào)權(quán)限管理?微信端實(shí)時(shí)預(yù)覽原始數(shù)據(jù)現(xiàn)已開(kāi)通加急檢測(cè)通道(1小時(shí)出結(jié)果) 浙江實(shí)驗(yàn)室用纖維直徑報(bào)告系統(tǒng)服務(wù)AI 驅(qū)動(dòng)全自動(dòng)檢測(cè),實(shí)現(xiàn)玻璃纖維直徑無(wú)人化測(cè)量。

深色纖維檢測(cè)困局:無(wú)損傷光學(xué)技術(shù)重塑行業(yè)標(biāo)準(zhǔn)場(chǎng)景危機(jī):傳統(tǒng)深色羊絨檢測(cè)需使用鹽酸褪色處理,導(dǎo)致:樣本破壞不可復(fù)檢化學(xué)處理引發(fā)直徑0.3-0.8μm的收縮偏差每年造成價(jià)值200萬(wàn)元以上的貴重樣本損耗創(chuàng)新方案:多光譜成像系統(tǒng):采用8波段褪色光掃描技術(shù),穿透染料層捕捉真實(shí)纖維形態(tài)三維景深補(bǔ)償算法:消除纖維卷曲帶來(lái)的投影誤差數(shù)據(jù)可視化對(duì)比:同步生成褪色處理前后的直徑差異熱力圖實(shí)證數(shù)據(jù):內(nèi)蒙古某羊絨集團(tuán)對(duì)比測(cè)試顯示:未褪色樣本檢測(cè)一致性達(dá)99.2%每千克羊絨原料損耗減少8.7克年節(jié)約檢測(cè)成本85萬(wàn)元(2023年度財(cái)報(bào)數(shù)據(jù))戰(zhàn)略?xún)r(jià)值:助力企業(yè)通過(guò)RWS(負(fù)責(zé)任羊毛標(biāo)準(zhǔn))認(rèn)證,打開(kāi)歐盟市場(chǎng)。

傳統(tǒng)化學(xué)褪色檢測(cè)會(huì)破壞羊絨表面鱗片結(jié)構(gòu),影響紡紗性能。系統(tǒng)采用褪色光掃描技術(shù),無(wú)需化學(xué)處理即可清晰呈現(xiàn)深色羊絨纖維輪廓,檢測(cè)結(jié)果與標(biāo)準(zhǔn)方法一致性達(dá) 99.5%。某羊絨品牌借此技術(shù)獲得國(guó)際環(huán)保認(rèn)證,產(chǎn)品溢價(jià)提升 30%。

系統(tǒng)自動(dòng)存儲(chǔ)每批次羊絨的纖維直徑分布曲線(xiàn),AI 算法分析歷史數(shù)據(jù)建立分級(jí)模型。內(nèi)蒙古某羊絨集團(tuán)通過(guò)該系統(tǒng)統(tǒng)一全國(guó)收購(gòu)標(biāo)準(zhǔn),原料分級(jí)爭(zhēng)議減少 65%,分級(jí)效率提升 4 倍。

無(wú)紡布生產(chǎn)中,纖維直徑均勻性直接影響產(chǎn)品強(qiáng)度與過(guò)濾性能。系統(tǒng)集成于生產(chǎn)線(xiàn),實(shí)時(shí)掃描纖維網(wǎng)并生成直徑分布熱力圖,當(dāng)變異系數(shù)超過(guò) 3% 時(shí)自動(dòng)調(diào)整紡絲參數(shù)。某衛(wèi)生材料廠應(yīng)用后,產(chǎn)品抗張強(qiáng)度標(biāo)準(zhǔn)差降低 52%,成品合格率從 88% 提升至 97%。 智能圖像識(shí)別技術(shù),自動(dòng)排除雜質(zhì)干擾準(zhǔn)確定位纖維。

系統(tǒng)3分鐘完成240份纖維檢測(cè),支持面料配方快速迭代。某服裝品牌應(yīng)用后,新品開(kāi)發(fā)周期從15天壓縮至7天,爆款命中率提升25%。檢測(cè)數(shù)據(jù)云端共享使設(shè)計(jì)師、采購(gòu)、生產(chǎn)部門(mén)實(shí)時(shí)協(xié)同,訂單交付周期縮短35%。系統(tǒng)在線(xiàn)掃描纖維網(wǎng),3分鐘輸出直徑數(shù)據(jù),指導(dǎo)工藝參數(shù)調(diào)整。某衛(wèi)生材料廠應(yīng)用后,生產(chǎn)線(xiàn)停機(jī)調(diào)整次數(shù)減少60%,生產(chǎn)效率提升45%。纖維均勻性改善使產(chǎn)品良品率從85%提升至97%,年增加利潤(rùn)400萬(wàn)元。傳統(tǒng)人工檢測(cè)單樣本成本200元,耗時(shí)4小時(shí);系統(tǒng)成本降至50元/樣本,3分鐘出報(bào)告。某面料廠應(yīng)用后,年檢測(cè)成本節(jié)省180萬(wàn)元,ROI達(dá)4:1。無(wú)人值守模式降低人力成本 70%;江西纖維直徑報(bào)告系統(tǒng)推薦

設(shè)備全生命周期管理系統(tǒng)降低運(yùn)維成本;河南帶AI算法纖維直徑報(bào)告系統(tǒng)哪家技術(shù)強(qiáng)

纖維直徑不均:紡織面料的“隱形破壞”纖維直徑偏差超過(guò)3%會(huì)導(dǎo)致面料強(qiáng)度下降15%,染色時(shí)出現(xiàn)色斑。系統(tǒng)實(shí)時(shí)監(jiān)測(cè)纖維直徑分布,自動(dòng)調(diào)整紡絲參數(shù)。某棉紡廠應(yīng)用后,面料斷裂強(qiáng)度標(biāo)準(zhǔn)差降低60%,染色合格率提升至99.3%。

羊絨纖維均勻性決定紡紗品質(zhì)羊絨直徑不均易導(dǎo)致紗線(xiàn)斷頭,增加后道工序成本。系統(tǒng)3分鐘檢測(cè)5000+根纖維,AI算法識(shí)別直徑異常區(qū)域。某羊絨企業(yè)借此技術(shù)將紗線(xiàn)斷頭率降低45%,產(chǎn)品產(chǎn)出率提高30%。

熔噴布纖維直徑不均的致命后果熔噴布纖維直徑偏差超5%時(shí),過(guò)濾效率下降25%。系統(tǒng)在線(xiàn)掃描纖維網(wǎng),生成直徑分布熱力圖。某口罩廠應(yīng)用后,N95口罩過(guò)濾效率從92%穩(wěn)定至95%,退貨率下降70%。 河南帶AI算法纖維直徑報(bào)告系統(tǒng)哪家技術(shù)強(qiáng)

- 安徽無(wú)人化纖維直徑檢測(cè)設(shè)備怎么選 2025-06-24

- 福建智能型纖維直徑檢測(cè)設(shè)備行業(yè)應(yīng)用案例 2025-06-24

- 本地纖維直徑檢測(cè)設(shè)備案例 2025-06-24

- 湖北羊毛羊絨成分自動(dòng)定量系統(tǒng) 2025-06-24

- 浙江帶AI算法纖維直徑檢測(cè)設(shè)備替代人工方案 2025-06-24

- 北京國(guó)產(chǎn)纖維直徑檢測(cè)設(shè)備哪家技術(shù)強(qiáng) 2025-06-24

- 重慶納米級(jí)纖維直徑報(bào)告系統(tǒng)行業(yè)應(yīng)用案例 2025-06-24

- 河南帶AI算法纖維直徑報(bào)告系統(tǒng)哪家技術(shù)強(qiáng) 2025-06-24

- 上海科研級(jí)羊毛羊絨成分自動(dòng)定量系統(tǒng)服務(wù) 2025-06-24

- 四川納米級(jí)纖維直徑報(bào)告系統(tǒng)替代人工方案 2025-06-24

- 西藏直流無(wú)刷溫控器平臺(tái) 2025-06-24

- AQ-6370系列OSA便攜包 2025-06-24

- 電極點(diǎn)液位計(jì)LDSXYH-11摩菲研發(fā) 2025-06-24

- 福建非接觸式液位計(jì)安裝 2025-06-24

- 江西紗線(xiàn)張力控制器報(bào)價(jià) 2025-06-24

- 吉林高精度稱(chēng)重模塊工作原理 2025-06-24

- 江蘇調(diào)節(jié)閥廠家推薦 2025-06-24

- 淮安氣體流量控制器選型報(bào)價(jià) 2025-06-24

- Olympus APO組織全景掃描儀購(gòu)買(mǎi) 2025-06-24

- 組織全景掃描儀推薦廠家 2025-06-24