-

沈陽高速電主軸廠家供應

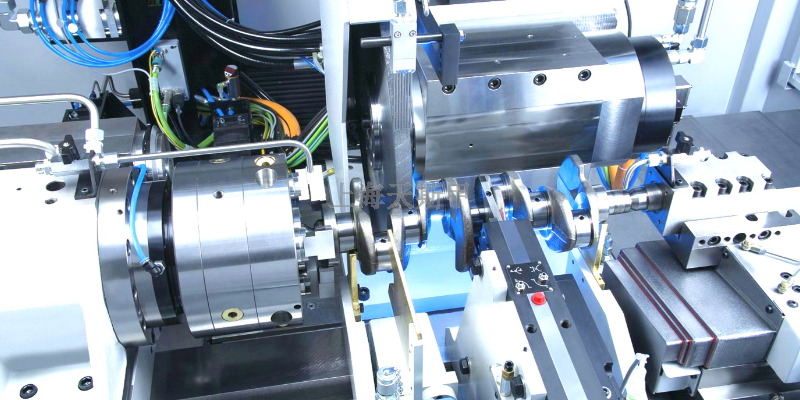

沈陽高速電主軸廠家供應五軸聯動電主軸:復雜曲面加工的專業利器專為五軸加工中心設計的這款電主軸采用獨特的雙擺頭結構,實現±110°的A軸擺動范圍和360°連續旋轉的C軸功能。創新的力矩電機直接驅動技術消除了蝸輪蝸桿傳動的背隙問題,定位精度達±2角秒。電主軸內置高剛性滾子軸承,剛度為傳...

2025-07-29 -

西安機器人銑削電主軸廠家

西安機器人銑削電主軸廠家**Ortlieb電主軸在新能源汽車電機量產中的關鍵作用**隨著800V高壓電機量產需求激增,Ortlieb專門開發了HairpinPro扁線繞組電主軸。其創新點在于將主軸軸向剛度提升至700N/μm,以抵抗銅線沖壓時12噸的瞬時沖擊力。特殊設計的雙冷卻通道電...

2025-07-29 -

南通大功率主軸銷售公司

南通大功率主軸銷售公司高速動平衡校正技術,SKF電主軸動平衡校正需在真空平衡艙(壓力≤0.1Pa)中進行,消除空氣阻力影響。初始不平衡量檢測使用相位解析振動儀(分辨率0.01μm),在10%額定轉速間隔采集數據。配重計算采用影響系數法,通過SKFBalance軟件進行三維矢量分解。...

2025-07-29 -

成都內藏式主軸價格

成都內藏式主軸價格五軸聯動電主軸:復雜曲面加工的專業利器專為五軸加工中心設計的這款電主軸采用獨特的雙擺頭結構,實現±110°的A軸擺動范圍和360°連續旋轉的C軸功能。創新的力矩電機直接驅動技術消除了蝸輪蝸桿傳動的背隙問題,定位精度達±2角秒。電主軸內置高剛性滾子軸承,剛度為傳...

2025-07-29 -

西安精密主軸多少錢

西安精密主軸多少錢低噪音電主軸:改善工作環境的靜音,我們的低噪音電主軸通過聲學優化設計,將運行噪音控制在65分貝以下,相當于正常交談的音量水平。這一突破性成果源于多項創新技術:采用特殊的磁路對稱設計,將電磁噪音降低12分貝;轉子表面加工微細氣流導槽,有效抑制了高速旋轉時的空氣湍...

2025-07-28 -

貴陽工具磨主軸

貴陽工具磨主軸6.SKF螺紋磨電主軸的維護與壽命管理**為確保SKF螺紋磨電主軸的長期穩定運行,科學的維護至關重要。日常使用中,需定期檢查軸承潤滑狀態,推薦使用SKF高速潤滑脂或油霧潤滑系統,每運行500小時補充一次潤滑劑。冷卻系統需保持清潔,防止金屬碎屑或磨削液雜質堵塞循...

2025-07-28 -

長沙外圓磨電主軸供應商

長沙外圓磨電主軸供應商**1.SKF螺紋磨電主軸的技術特點與優勢**SKF螺紋磨電主軸是專為高精度螺紋磨削設計的關鍵部件,以其良好的動態性能和穩定性著稱。該主軸采用SKF技術的混合陶瓷軸承技術,結合優化的預緊力設計,確保在高速旋轉(通常可達30,000rpm以上)時仍保持極低的徑向...

2025-07-28 -

無錫精密電主軸生產廠家

無錫精密電主軸生產廠家SKF電主軸在能源行業的重型加工應用**針對風電齒輪箱、燃氣輪機葉片等大型部件,SKF提供大功率電主軸(40-80kW),特點包括:-**高剛性設計**:軸向剛度≥500N/μm,抵御重切削負載。-**低速大扭矩**:在1,500RPM時可輸出300N·m扭矩...

2025-07-28 -

蘇州內外圓磨電主軸生產廠家

蘇州內外圓磨電主軸生產廠家**Ortlieb電主軸智能健康管理系統的工業4.0實踐**Ortlieb開發的SmartSpindle云平臺重新定義了電主軸預測性維護的標準。該系統通過工業5G邊緣計算節點,每秒采集主軸運行的189項參數,利用深度學習算法實現故障提前預警。典型案例顯示,平臺...

2025-07-28 -

成都德國電主軸哪家好

成都德國電主軸哪家好智能自動換刀電主軸:智能制造的提高效率智能自動換刀電主軸通過集成壓縮氣動換刀系統與物聯網模塊,實現加工流程無人化。例如,瑞典SKF電主軸支持0.8秒快速換刀,配合CAD/CAM系統可實時調整刀具路徑,減少停機時間30%以上。在醫療器械制造中,自動換刀功能可準確...

2025-07-28 -

蘇州伺服電主軸廠商

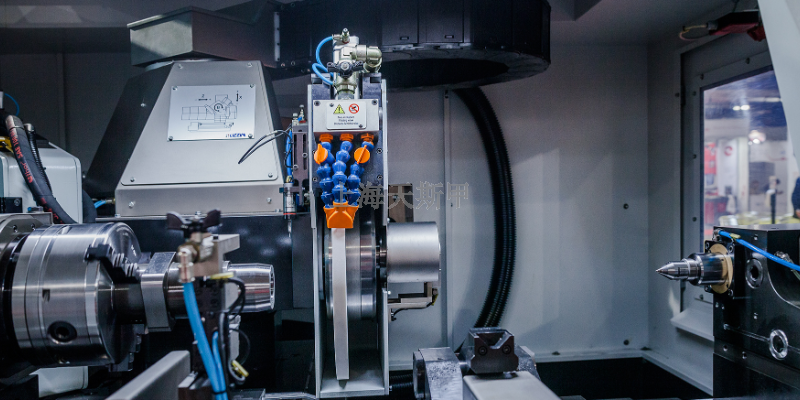

蘇州伺服電主軸廠商高剛性電主軸:重切削工況的穩定保障針對難加工材料和重切削工況設計的高剛性電主軸采用整體式重型殼體結構,經過有限元優化設計,靜態剛度達500N/μm,動態剛度提升40%。創新的箱中箱結構設計使關鍵部件形成雙重防護,抗沖擊能力明顯增強。軸承系統采用預緊力可調的大直...

2025-07-28 -

成都試驗機高速電機哪里有賣

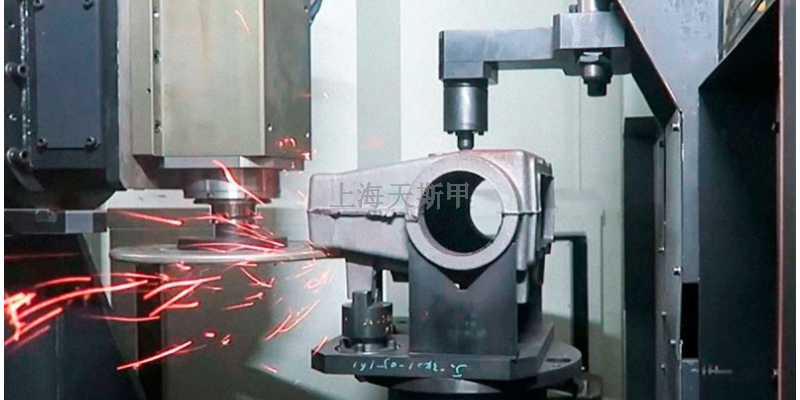

成都試驗機高速電機哪里有賣《高速電機主軸之轉軸:關鍵所在與嚴格要求》在高速電機主軸的復雜構造中,轉軸作為主要回轉體,扮演著舉足輕重的角色,堪稱整個系統的“脊梁”。它的狀態和性能,直接關聯著電主軸能否、穩定且高效地運轉,對整個電主軸的精度起著決定性作用。制造精度,是衡量轉軸品質的關鍵...

2025-07-28 -

鄭州自動換刀電主軸價格

鄭州自動換刀電主軸價格編碼器系統校準方法,SKF電主軸配備的Heidenhain編碼器校準需專門的治具(P/N 708392)。先拆下讀數頭,用超細纖維布(ISO Class 3)清潔光柵尺(移動速度≤0.5m/s)。信號調整時:①示波器監測A/B相(1Vpp方波,相位差90°±0...

2025-07-28 -

常州大功率電主軸廠家直銷

常州大功率電主軸廠家直銷微型電主軸:精密微小零件加工,專為微細加工設計的微型電主軸采用無殼結構設計,直徑30mm,長度150mm,重量不足1kg,卻可輸出1.5kW的強勁動力。創新的無刷電機技術使轉速高達80000rpm,配合空氣軸承支撐系統,運轉振動控制在0.02μm以下。超精密動...

2025-07-28 -

無錫內圓磨電主軸哪家好

無錫內圓磨電主軸哪家好恒功率電主軸:寬轉速范圍的高效加工采用恒功率設計的電主軸在200-12000rpm的寬轉速范圍內均可輸出額定功率,完美適應各種加工需求。創新的雙繞組電機技術,低速段采用高扭矩繞組,高速段自動切換至高轉速繞組,確保全轉速區間的高效輸出。智能電子齒輪箱功能可實現轉...

2025-07-28 -

蘇州德國主軸生產廠家

蘇州德國主軸生產廠家熱變形補償技術實施,SKF電主軸熱補償需采集三組數據:①環境溫度20℃冷態幾何精度②連續加工4小時后的熱變形量③停機冷卻過程中的回縮曲線。使用SKFThermoTrack系統在主軸關鍵點埋設PT100傳感器(響應時間0.1s),建立溫度-位移數學模型。補償參數...

2025-07-28 -

蘭州試驗機電機哪里有賣

蘭州試驗機電機哪里有賣電主軸電機發熱原因及解決方案電主軸電機作為數控機床、雕刻機、PCB鉆孔機等精密加工設備的關鍵部件,其穩定運行直接影響加工精度和設備壽命。然而,在實際使用中,電主軸電機發熱是常見問題,嚴重時可能導致電機燒毀、軸承損壞甚至加工誤差增大。本文將系統分析電主軸電機發熱...

2025-07-28 -

太原內藏式主軸銷售公司

太原內藏式主軸銷售公司10.SKF螺紋磨電主軸的未來技術發展趨勢**未來,SKF螺紋磨電主軸將向更高轉速、智能化和多功能集成方向發展。超高速軸承技術(如磁懸浮或空氣軸承)可能使轉速突破60,000rpm,滿足微細螺紋的加工需求。AI驅動的自適應控制將進一步提升加工精度,實時補償熱變...

2025-07-28 -

石家莊伺服電機多少錢

石家莊伺服電機多少錢電主軸屬于同步電機嗎?電主軸是同步電機的一種應用形式。同步電機是一種將電源頻率與轉子的運動同步的電機,而電主軸是一種專門應用于機床主軸上的同步電機。電主軸通常用于機床等需要進行高速旋轉的應用中,其特點是轉速穩定、運行平滑,能夠提供高精度的轉動性能。同步電機的工...

2025-07-28 -

南通SAACKE電主軸生產廠家

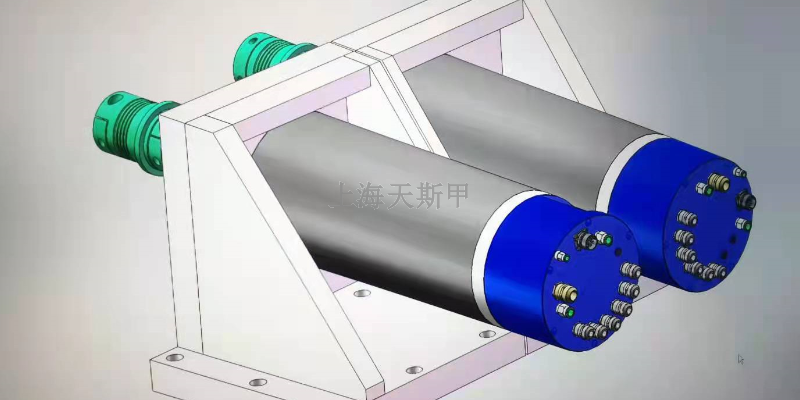

南通SAACKE電主軸生產廠家**Ortlieb大功率電主軸在能源裝備制造中的創新應用**為應對超大型風電齒輪箱加工挑戰,Ortlieb開發了200kWMegaTorque電主軸系統。采用三轉子串聯結構,通過電磁耦合實現功率疊加,在2,500rpm時仍能輸出15,000Nm扭矩。在切削試驗...

2025-07-28 -

常州進口主軸供應商

常州進口主軸供應商微型電主軸:精密微小零件加工,專為微細加工設計的微型電主軸采用無殼結構設計,直徑30mm,長度150mm,重量不足1kg,卻可輸出1.5kW的強勁動力。創新的無刷電機技術使轉速高達80000rpm,配合空氣軸承支撐系統,運轉振動控制在0.02μm以下。超精密動...

2025-07-28 -

蘭州手動換刀主軸維修哪家好

蘭州手動換刀主軸維修哪家好電主軸功率與扭矩匹配方案:優化加工效率與性能的關鍵電主軸的功率和扭矩是影響加工能力的主要參數,合理的匹配方案能明顯提升切削效率、延長刀具壽命并保證加工精度。功率(kW)決定主軸的切削能力,而扭矩(N·m)則影響低速時的材料去除率,兩者需根據加工需求...

2025-07-26 -

石家莊機器人銑削主軸維修哪里有

石家莊機器人銑削主軸維修哪里有GMN高速電主軸拆卸規范,拆卸前必須使用GMN專門的定位夾具(型號SPT-200)固定轉子,防止軸向竄動。先用熱風槍(80℃)加熱外殼結合面3分鐘,軟化密封膠后拆除12顆M5×25法蘭螺栓(扭矩6Nm)。特別注意編碼器模塊需先斷開光纖接口(HFBR-4506型...

2025-07-26 -

常州手動換刀電主軸維修服務

常州手動換刀電主軸維修服務HSK刀柄接口修復,當拉刀力不足(<18kN)時,先檢查HSK-A63錐面接觸,使用藍油檢測接觸面積應>85%。對磨損的拉爪(單邊磨損>0.1mm),采用激光熔覆Stellite6合金(硬度HRC40-45),加工后研磨至Ra0.2。碟簧組(型號DIN2093...

2025-07-26 -

石家莊精密主軸維修報價

石家莊精密主軸維修報價電主軸軸承維修的專業流程軸承作為電主軸較為精密的部件之一,其維修質量直接影響主軸的使用壽命和加工精度。軸承維修的第一步是精密拆解,需要使用工具如液壓拉拔器和加熱器,避免對主軸其他部件造成損傷。拆解后應對軸承座、軸頸等配合面進行仔細檢查,測量其圓度和圓柱度,確保...

2025-07-26 -

大連車削主軸維修哪家好

大連車削主軸維修哪家好天斯甲精密主軸有限公司成功修復Renaud主軸在精密機械領域,主軸作為部件,其性能的優劣直接影響到整個設備的運行效率和加工精度。近日,天斯甲(蘇州)精密主軸有限公司憑借專業的技術團隊和豐富的維修經驗,成功完成了一臺Renaud主軸的維修工作,解決了一系...

2025-07-26 -

蘇州進口電主軸維修哪里有

蘇州進口電主軸維修哪里有電主軸常見故障類型及診斷方法電主軸在長期運行過程中可能出現的故障多種多樣,準確診斷故障類型是成功維修的第一步。軸承損壞是最常見的故障之一,表現為主軸卡死、旋轉不暢或發出異常噪音。軸承故障通常由潤滑不良、過載運行或安裝不當引起,可通過振動分析和溫度監測進行診斷。...

2025-07-26 -

長沙車削電主軸維修哪家好

長沙車削電主軸維修哪家好GMN高速電主軸拆卸規范,拆卸前必須使用GMN專門的定位夾具(型號SPT-200)固定轉子,防止軸向竄動。先用熱風槍(80℃)加熱外殼結合面3分鐘,軟化密封膠后拆除12顆M5×25法蘭螺栓(扭矩6Nm)。特別注意編碼器模塊需先斷開光纖接口(HFBR-4506型...

2025-07-26 -

常州SAACKE機床電主軸廠家供應

常州SAACKE機床電主軸廠家供應高速電主軸動平衡校正步驟高速電主軸的動平衡校正直接影響加工精度與軸承壽命,當振動值超過ISO1940-1標準(通常要求)時需立即校正。步驟一:振動檢測使用動平衡儀測量主軸在額定轉速下的振動幅值及相位角。常見測點包括前端軸承座和刀柄夾持處。若徑向振動...

2025-07-26 -

常德加工中心主軸維修價格

常德加工中心主軸維修價格動平衡校正的矢量分解法,在平衡機上以5%額定轉速階梯升速(如24000rpm主軸按1200rpm步長提升),用相位傳感器捕捉振動矢量。當X/Y方向振幅差>0.5μm時,采用矢量分解計算配重位置。例如:原始振動35μm∠120°,試重20g∠30°后測得25μm...

2025-07-26