-

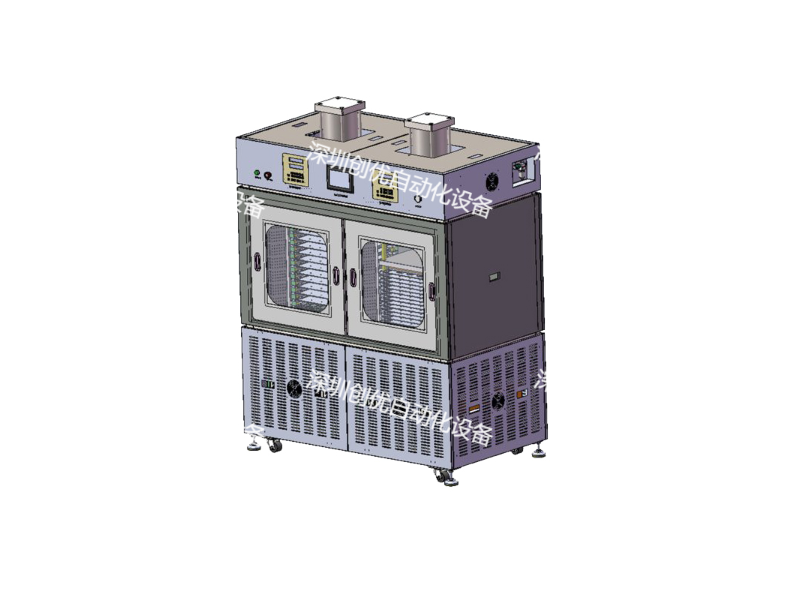

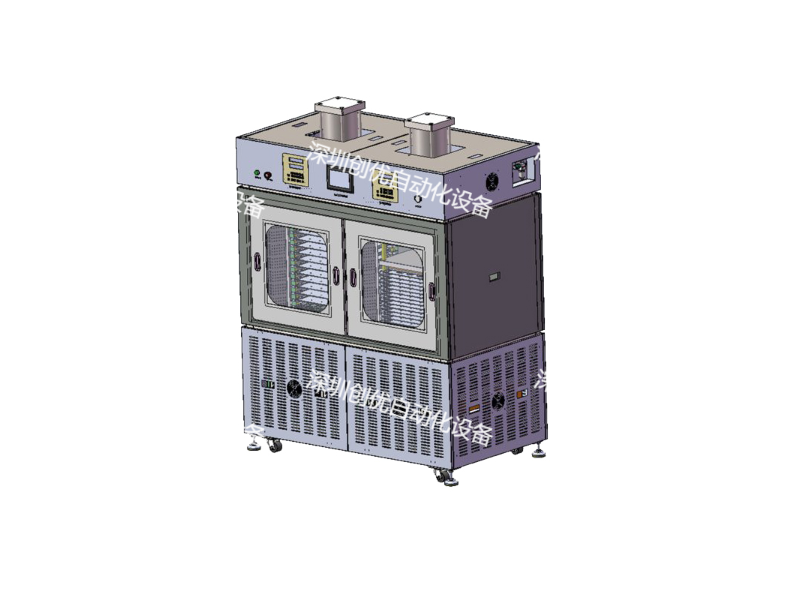

深圳鋰電池熱壓化成柜

深圳鋰電池熱壓化成柜加熱系統由觸摸屏和PLC(可編程邏輯控制器)集成智能控制,可精確控制溫度。壓力控制系統:由高精度的壓力傳感器和先進的壓力調節裝置等組成,實時監測和調整壓力,確保施加在電池上的壓力精確穩定,并且通常配備應急泄壓裝置,當壓力異常時可快速安全釋放至常壓。電源系統:為化成過程提供穩定的電力供應,可精確控制充放電參數,如電流、電壓、時間等,滿足不同類型鋰電池的化成需求。控制系統:實現對整個化成過程的自動化控制,包括溫度、壓力、充放電等參數的設置、監測和調整。通常采用PLC或計算機控制系統,具備人機交互界面,方便操作人員進行參數設置和設備監控。數據采集系統:實時監測并記錄電池化成過程中的電壓、電流、容量等...

2025-06-06標簽: 化成柜 -

上海藍牙電池熱壓化成柜定制

上海藍牙電池熱壓化成柜定制以下是關于鋰電池熱壓化成柜的詳細介紹:高溫高壓環境:熱壓化成柜通過內部的加熱系統和壓力控制系統,提供高溫高壓的受控環境,使電池內部材料均勻分布,增加電極材料接觸面積,提高電子和離子傳導效率。化學反應控制:在高溫高壓條件下,電池內部化學反應得到優化,負極形成有效的鈍化膜,穩定電池性能,提升充放電和安全性能。主要功能充放電控制:可進行恒流充電、恒流恒壓充電、恒流放電、擱置和循環等多種工作方式,能精確控制充放電終止電壓、電流、時間等參數。溫度與壓力控制:精確控制溫度和壓力,確保電池在合適的溫度和壓力范圍內進行化成,提高化成效果和電池性能。數據監測與管理:實時監測并記錄電池化成過程中的電壓、電流、容量...

2025-06-05標簽: 化成柜 -

龍崗高溫壓力化成柜制造商

龍崗高溫壓力化成柜制造商在化成過程中,要密切關注設備的運行狀態。實時監測溫度、壓力、充放電數據等參數,確保其在設定范圍內波動。若發現參數異常,如溫度突然升高或降低、充放電電流不穩定等,應及時停機檢查,分析原因并采取相應措施,避免對電池造成不可逆的損壞。設備應接地良好,以防止漏電造成人員觸電事故。同時,要配備完善的安全保護裝置,如過溫保護、過壓保護、欠壓保護、短路保護等,并定期檢查這些保護裝置的有效性。操作人員需穿戴好絕緣防護裝備,如絕緣手套、絕緣鞋等,以保障人身安全。配備安全聯鎖機制,當溫度異常時0.5秒內切斷電源,保障測試安全。龍崗高溫壓力化成柜制造商鋰電池熱壓化成柜在鋰電池生產領域應用廣,主要包括以下幾種場景:消...

2025-06-05標簽: 化成柜 -

龍崗高溫壓力化成柜按需定制

龍崗高溫壓力化成柜按需定制高溫壓力化成柜通過先進的溫度和壓力控制技術,以及高精度的傳感器和完善的反饋系統來保證溫度和壓力的控制精度,以下是具體介紹:溫度控制精度保證高精度溫度傳感器:高溫壓力化成柜采用高精度的溫度傳感器,如熱電偶或熱電阻。這些傳感器能夠精確測量化成柜內部的溫度,精度可達到±0.1℃甚至更高。它們實時監測溫度變化,并將溫度信號準確傳輸給溫度控制系統。先進的溫度控制系統:控制系統基于傳感器反饋的溫度信號,采用先進的控制算法,如比例-積分-微分(PID)控制算法。根據設定溫度與實際測量溫度的差值,PID控制器自動調整加熱功率,使溫度穩定在設定值附近。例如,當實際溫度低于設定溫度時,控制器增加加熱功率;反之則減...

2025-06-05標簽: 化成柜 -

軟包裝鋰電池熱壓夾具化成柜研發

軟包裝鋰電池熱壓夾具化成柜研發熱壓化成柜在鋰電池生產領域具有廣闊的發展前景2/2 以下是具體分析: 技術發展趨勢 高精度與高穩定性9:為滿足高性能電池的生產需求,熱壓化成柜對電流、電壓、溫度、壓力等參數的控制精度將進一步提高。同時,制造商將采用更質量的硬件材料和更先進的電路設計,提高設備的抗干擾能力和可靠性,在長時間、大規模的生產運行中保持高度的穩定性,減少設備故障和停機時間。集成化與一體化1:未來的熱壓化成柜可能會進一步集成電池修復、老化測試等功能,為電池生產提供更有效的解決方案。此外,還會與電池生產線上的其他設備實現更深度的一體化集成,形成一個高度協同的生產系統,減少中間環節的人工干預和物料搬運,...

2025-06-05標簽: 化成柜 -

上海高溫夾具化成柜校準

上海高溫夾具化成柜校準熱壓化成柜在高溫環境下可通過以下多種方式保證設備穩定性: 3、耐高溫的部件選型關鍵部件耐高溫處理:對熱壓化成柜中的加熱板、壓力傳感器、充放電主板等關鍵部件進行耐高溫處理或選用耐高溫的材料。例如,加熱板可采用耐高溫的合金材料,并在表面涂覆耐高溫涂層,提高其在高溫環境下的抗氧化和耐腐蝕能力,延長使用壽命。電氣元件的高溫適應性:選擇具有寬溫度范圍工作特性的電氣元件,如耐高溫的電容、電阻、繼電器等。這些元件經過特殊設計和工藝處理,能在高溫環境下保持穩定的電氣性能,減少因元件過熱而導致的設備故障。 4、精確的溫度控制系統高精度溫度傳感器:安裝高精度的溫度傳感器,實時監測柜內不同位置的溫度...

2025-06-05標簽: 化成柜 -

龍崗數碼電池熱壓化成柜價格

龍崗數碼電池熱壓化成柜價格電池類型與規格:明確要處理的鋰電池是軟包電池、圓柱電池還是方形電池,以及電池的具體尺寸、容量和化學體系等。不同類型和規格的電池對化成柜的夾具設計、溫度和壓力控制要求不同。例如,軟包電池對壓力和溫度的均勻性要求較高,而大容量動力電池可能需要更高的充放電電流和更精確的參數控制。生產規模:根據生產需求確定設備的通道數和產能。實驗室研發階段通常只需小型設備,通道數較少即可滿足需求;而大規模生產則需要選擇通道數多、自動化程度高的設備,以提高生產效率和產品一致性。性能指標:關注溫度控制精度、壓力控制精度、充放電控制精度等關鍵性能指標。可編程溫度梯度功能,實現復雜熱管理算法驗證,助力電池包優化設計。龍崗數碼...

2025-06-05標簽: 化成柜 -

湖南壓力化成柜制造商

湖南壓力化成柜制造商同類型和規格的鋰電池,其內部材料和結構不同,化成效率也有所差異。例如,小型圓柱鋰電池的化成時間可能相對較短,而大型方形鋰電池或高能量密度的鋰電池,由于容量較大或材料體系復雜,化成時間可能較長,但熱壓化成柜仍能通過優化參數,使其在相對較短的時間內達到較好的化成效果。總體而言,鋰電池熱壓化成柜通過優化溫度、壓力、充放電控制等參數,以及提高自動化程度,能有效提高化成效率,相比傳統的化成設備,可節省 30%-50% 的化成時間,同時提升電池的一致性和性能。集成真空密封檢測,確保化成過程無泄漏,良品率提高至99.2%。湖南壓力化成柜制造商 化成柜是一種專為電池化成(即電池的充放電活化過程)設計的設備,...

2025-06-05標簽: 化成柜 -

江蘇小聚電池熱壓化成柜廠家

江蘇小聚電池熱壓化成柜廠家電池類型與規格:明確要處理的鋰電池是軟包電池、圓柱電池還是方形電池,以及電池的具體尺寸、容量和化學體系等。不同類型和規格的電池對化成柜的夾具設計、溫度和壓力控制要求不同。例如,軟包電池對壓力和溫度的均勻性要求較高,而大容量動力電池可能需要更高的充放電電流和更精確的參數控制。生產規模:根據生產需求確定設備的通道數和產能。實驗室研發階段通常只需小型設備,通道數較少即可滿足需求;而大規模生產則需要選擇通道數多、自動化程度高的設備,以提高生產效率和產品一致性。性能指標:關注溫度控制精度、壓力控制精度、充放電控制精度等關鍵性能指標。真空化成柜為晶圓、芯片等關鍵原材料提供理想的存儲環境。江蘇小聚電池熱壓化...

2025-06-05標簽: 化成柜 -

湖南軟包裝鋰電池熱壓夾具化成柜價格

湖南軟包裝鋰電池熱壓夾具化成柜價格通過高溫夾具化成柜,科研人員可以對不同的化成工藝參數進行對比實驗,如溫度、壓力、充放電速率、化成時間等,深入研究這些參數對電池性能的影響規律,從而優化電池化成工藝,提高電池的綜合性能,為鋰電池生產工藝的改進提供理論依據和實驗數據。高溫夾具化成柜可用于對不同類型、不同批次的電池進行性能評估。在模擬實際使用條件下,對電池進行化成和測試,準確評估電池的容量、內阻、充放電效率、循環壽命等關鍵性能指標,為電池的選型、質量控制和性能優化提供重要參考。配備智能數據采集系統,實時分析高溫化成過程中的電壓波動曲線。湖南軟包裝鋰電池熱壓夾具化成柜價格在化成過程中,要密切關注設備的運行狀態。實時監測溫度、壓力、充放...

2025-06-05標簽: 化成柜 -

小聚電池熱壓化成柜生產廠家

小聚電池熱壓化成柜生產廠家鋰電池熱壓化成柜的工作原理主要是通過模擬電池在特定條件下的化學反應過程,優化電池性能,具體如下:加熱原理:化成柜內部設有加熱系統,通常由加熱絲、加熱管等加熱元件組成。這些加熱元件分布在柜體的各個部位,當接通電源后,加熱元件產生熱量,通過熱傳導和熱輻射的方式,使柜內空間溫度升高。同時,溫度傳感器實時監測柜內溫度,并將溫度信號反饋給溫度控制系統。溫度控制系統根據預設的溫度值,自動調節加熱元件的功率,實現對柜內溫度的精確控制,為電池化成提供穩定的高溫環境。加壓原理:壓力控制系統是實現熱壓化成的關鍵部分。它主要由壓力傳感器、壓力調節裝置(如液壓泵、氣壓閥等)和壓力緩沖裝置(如蓄能器、緩沖罐等)組成。當...

2025-06-05標簽: 化成柜 -

湖南熱壓夾具化成柜工作原理

湖南熱壓夾具化成柜工作原理熱壓化成柜產品型號:臥式款/扁圓款應用領域:鋰離子電池(方形、軟包、圓柱)生產中的熱壓成型與化成工藝功能:一體化集成熱壓(加熱加壓)與化成(充放電),提升電池能量密度、一致性和良率。 1.熱壓化成柜是鋰電池生產中的關鍵設備,主要用于電池的熱壓成型和化成工藝,其功能可分為以下幾類: 熱壓成型功能(1)加熱與溫度控制均勻加熱:采用高精度加熱板(如鋁制),確保電池受熱均勻(溫差≤±1℃)。溫度可調:通常范圍 50~150℃。多溫區控制:適用于大尺寸電池,避免局部過熱或冷卻不均。 (2)極片壓實與界面優化減少極片孔隙率,提升電池能量密度。促進電解液浸潤,降低內阻。防止極片分層,提...

2025-06-05標簽: 化成柜 -

湖南動力電池化成柜制造商

湖南動力電池化成柜制造商高溫夾具化成柜的性能優勢有以下幾個方面:提高化成效率:精確的溫度控制和良好的熱傳導性能,使電池在較佳溫度區間進行化成,加速內部化學反應,縮短化成時間。例如,相比傳統化成設備,可節省 20%-30% 的化成時間。提升電池一致性:能確保每個夾具內的電池都處于相同的溫度、壓力和充放電條件下,有效提高電池的性能一致性。經過高溫夾具化成柜處理的電池,其容量、內阻等性能參數的離散性明顯降低。適用范圍廣:夾具系統可兼容不同規格的電池,無論是大型儲能電池還是小型消費類鋰電池,都能在該設備中進行化成處理。安全性能高:配備先進的安全保護機制,如過溫保護、過壓保護、欠壓保護、漏電保護等,實時監測電池的狀態,一旦發現...

2025-06-05標簽: 化成柜 -

上海電池分容化成柜檢測

上海電池分容化成柜檢測熱壓化成柜在高溫環境下可通過以下多種方式保證設備穩定性: 3、耐高溫的部件選型關鍵部件耐高溫處理:對熱壓化成柜中的加熱板、壓力傳感器、充放電主板等關鍵部件進行耐高溫處理或選用耐高溫的材料。例如,加熱板可采用耐高溫的合金材料,并在表面涂覆耐高溫涂層,提高其在高溫環境下的抗氧化和耐腐蝕能力,延長使用壽命。電氣元件的高溫適應性:選擇具有寬溫度范圍工作特性的電氣元件,如耐高溫的電容、電阻、繼電器等。這些元件經過特殊設計和工藝處理,能在高溫環境下保持穩定的電氣性能,減少因元件過熱而導致的設備故障。 4、精確的溫度控制系統高精度溫度傳感器:安裝高精度的溫度傳感器,實時監測柜內不同位置的溫度...

2025-06-05標簽: 化成柜 -

鋰電池化成柜工作原理

鋰電池化成柜工作原理鋰電池熱壓化成柜是鋰電池生產過程中用于對電池進行化成處理的關鍵設備,以下將從其工作原理、結構組成、性能優勢、應用場景等維度展開詳細介紹:工作原理高溫環境創建:通過內部的加熱系統為電池提供高溫環境,有助于電池內部材料均勻分布和化學反應充分進行。溫度控制系統可實時監測和調整溫度,確保電池在適宜溫度范圍內化成。壓力施加與控制:具備壓力控制系統,能對電池施加一定壓力,有助于增加電極材料接觸面積,促進活性物質均勻分布,從而提高電池性能。壓力控制系統同樣可實時監測和調整壓力,保障化成過程的穩定性和一致性。化學反應優化:在高溫高壓條件下,電池內部化學反應得到優化,能使電極(主要是負極)形成有效的鈍化膜,即固...

2025-06-05標簽: 化成柜 -

湖南小聚電池熱壓化成柜制造商

湖南小聚電池熱壓化成柜制造商高溫夾具化成柜是鋰電池生產中的關鍵設備,主要用于軟包鋰電池的高溫夾具化成工藝,以下是其相關介紹:工作原理溫度控制原理:采用閉環反饋機制,通過精密傳感器實時監測化成過程中的溫度,并將溫度信息反饋給控制系統。控制系統根據設定的溫度值與實際監測值的差異,自動調節加熱元件的功率,從而實現對化成溫度的精細控制,確保每個夾具內的電池都處于比較好化成溫度區間。夾具設計原理:夾具采用特殊材料制成,具有良好的熱傳導性和耐腐蝕性。其設計充分考慮了電池形狀和尺寸的差異,能有效分散并均勻傳遞熱量,使電池受熱均勻,避免局部過熱或冷卻不均導致的性能下降,同時實現對不同規格電池的兼容。電源系統原理:電源系統能夠提供穩定的充...

2025-06-05標簽: 化成柜 -

浙江高溫壓力化成柜廠家

浙江高溫壓力化成柜廠家化成柜一般分為兩種類型:軟包電芯高溫壓力化成設備和方形電芯負壓化成設備。 軟包電芯高溫壓力化成設備: 原理:在外部適合的壓力下,使電池內部貼合得更加緊實,形成厚度更加均勻的鈍化膜(SEI膜)。通過高溫環境,可以加速成膜速度,減少化成時間。 作用:提供一個控制溫度和壓力的環境,以確保熱壓化過程的安全和穩定性。方形電芯負壓化成設備: 原理:采用內部真空的壓力方式,使電池內部更加緊實,貼合更好,成膜更均勻。負壓化成設備通過負壓力差原理,使電解液與正極活性物質充分接觸,實現電池的化成。 作用:大幅提升生產效率,縮短電池的化成時間,適用于各種規模的方形電池負壓化成。 高...

2025-06-05標簽: 化成柜 -

廣東數碼電池熱壓化成柜研發

廣東數碼電池熱壓化成柜研發熱壓化成柜在高溫環境下可通過以下多種方式保證設備穩定性: 1、質量的隔熱設計隔熱材料選擇:使用高性能的隔熱材料,如陶瓷纖維、巖棉等,對熱壓化成柜的柜體進行包裹。這些材料具有低熱導率和良好的耐高溫性能,能有效減少熱量散失到周圍環境,同時也能防止外部熱量傳入柜體,影響內部溫度的穩定性。 2、隔熱結構設計:采用多層隔熱結構,例如在柜體內部設置空氣夾層,利用空氣的低導熱性進一步增強隔熱效果。此外,合理設計柜門的密封結構,使用耐高溫的密封膠條,減少熱量從柜門縫隙處泄漏,維持柜內高溫環境的穩定。高效的散熱系統強制風冷散熱:安裝風扇等強制風冷設備,在柜體內部或外部設置風道,使空氣在風道內流動...

2025-06-05標簽: 化成柜 -

上海高溫夾具化成柜制造商

上海高溫夾具化成柜制造商鋰電池熱壓化成柜是鋰電池生產過程中用于熱壓成型和化成工藝的關鍵設備,其工作原理結合了溫度控制、壓力施加和充放電管理,旨在通過物理和化學作用提升電池性能。以下是其詳細工作原理:一、熱壓成型原理1. 溫度控制與作用加熱系統:通過硅膠加熱板、陶瓷加熱元件等對電池施加均勻熱量,溫度控制范圍通常為常溫 - 90℃(不同設備可調),精度可達 ±2℃。作用:高溫環境下,電池內部的電極材料(如正負極片、隔膜)分子運動加劇,促進極片與隔膜的緊密貼合,減少界面空隙。加速電解液的滲透,使電解液充分浸潤電極材料,提升離子傳導效率。幫助電極材料中的黏結劑(如 PVDF)軟化,增強極片的結構穩定性。2. 壓力施加與作用壓...

2025-06-05標簽: 化成柜 -

湖南臥式高溫壓力化成柜定制

湖南臥式高溫壓力化成柜定制溫度與壓力的協同:在熱壓階段,先升溫至設定溫度(如 60℃),再施加壓力,使材料在軟化狀態下完成壓實;隨后在保溫保壓狀態下進行化成,確保 SEI 膜形成過程的穩定性。多通道單獨控制:每個通道可單獨運行不同的工藝參數,支持同時處理多種類型或批次的電池,提高生產效率。自動化流程:通過下位機(MCU)和上位機軟件聯動,實現 “熱壓→化成→冷卻→卸料” 全流程自動化,減少人工干預,降低操作誤差。精確控制:溫度、壓力、電流、電壓的高精度控制(如溫度 ±2℃、電流 ±0.1%)確保電池一致性。安全保護:過溫、過壓、過流保護機制及緊急停機功能,避免電池熱失控或設備損壞。數據追溯:全程記錄工藝參數,便于分析電...

2025-06-05標簽: 化成柜 -

湖北動力電池化成柜研發

湖北動力電池化成柜研發用于電網儲能的鋰電池需要具備大容量、高可靠性和長循環壽命等特點。熱壓化成柜有助于優化電池的化成工藝,提高電池的性能和一致性,滿足電網儲能對電池的嚴格要求,確保儲能系統的穩定運行。在分布式能源系統中,如太陽能、風能等可再生能源的儲能應用中,熱壓化成柜可以提高儲能電池的性能,使其更好地適應不同的工作環境和充放電要求,提高分布式能源系統的整體效率和穩定性。航空航天領域對電池的性能和可靠性要求極高,熱壓化成柜可用于生產高性能的鋰電池,滿足航空航天設備對電池的特殊要求,如在極端環境下的穩定性和高能量輸出。裝備對電池的性能和安全性有嚴格的標準,熱壓化成柜有助于生產出符合要求的鋰電池,為裝備提供可靠的電力支...

2025-06-05標簽: 化成柜 -

上海高溫壓力化成柜控制系統

上海高溫壓力化成柜控制系統同類型和規格的鋰電池,其內部材料和結構不同,化成效率也有所差異。例如,小型圓柱鋰電池的化成時間可能相對較短,而大型方形鋰電池或高能量密度的鋰電池,由于容量較大或材料體系復雜,化成時間可能較長,但熱壓化成柜仍能通過優化參數,使其在相對較短的時間內達到較好的化成效果。總體而言,鋰電池熱壓化成柜通過優化溫度、壓力、充放電控制等參數,以及提高自動化程度,能有效提高化成效率,相比傳統的化成設備,可節省 30%-50% 的化成時間,同時提升電池的一致性和性能。配備安全聯鎖機制,當溫度異常時0.5秒內切斷電源,保障測試安全。上海高溫壓力化成柜控制系統高溫夾具化成柜是鋰電池生產過程中用于對電池進行高溫化成處理...

2025-06-05標簽: 化成柜 -

廣東藍牙電池熱壓化成柜

廣東藍牙電池熱壓化成柜鋰電池熱壓夾具化成柜的性能參數:加熱方式:通常采用硅膠加熱板,每層發熱板單獨溫控。升溫時間:一般為 15-20 分鐘,與設定溫度及環境溫度有關。溫度控制范圍:常溫 - 90℃,控制精度 ±2℃。壓力輸出范圍:常見為 80-1000KG,氣缸缸徑為 125mm。恒流源通道數量:如 16 通道等,每層板可放 2 只電池。充電電流范圍:5-6000mA,精度范圍 ±0.1% FS±0.1% RD mA。鋰電池熱壓夾具化成柜的設備優勢有以下幾個方面:提高電池性能:優化電池內部化學反應和電化學反應,提升能量密度、循環壽命以及充放電性267。自動化程度高:具備自動充放電切換、自動電流設置和掉電保護等功能,...

2025-06-05標簽: 化成柜 -

廣東熱壓化成柜工作原理

廣東熱壓化成柜工作原理在化成過程中,要密切關注設備的運行狀態。實時監測溫度、壓力、充放電數據等參數,確保其在設定范圍內波動。若發現參數異常,如溫度突然升高或降低、充放電電流不穩定等,應及時停機檢查,分析原因并采取相應措施,避免對電池造成不可逆的損壞。設備應接地良好,以防止漏電造成人員觸電事故。同時,要配備完善的安全保護裝置,如過溫保護、過壓保護、欠壓保護、短路保護等,并定期檢查這些保護裝置的有效性。操作人員需穿戴好絕緣防護裝備,如絕緣手套、絕緣鞋等,以保障人身安全。電池分容化成柜適用于生產與試驗場景,圓柱、鋁殼、聚合物電池皆可測試。廣東熱壓化成柜工作原理高溫壓力化成柜通過先進的溫度和壓力控制技術,以及高精度的傳感器...

2025-06-05標簽: 化成柜 -

上海電池分容化成柜

上海電池分容化成柜高溫壓力化成柜的應用場景主要有以下兩個方面:軟包電池生產:為軟包電池提供精確的高溫壓力環境,優化化成過程,提高軟包電池的能量密度、循環壽命和安全性能。方形電池生產:對于方形鋁殼電池等,可通過控制高溫壓力參數,實現高效化成,提升電池性能和一致性。設備檢查:使用前多方面檢查加熱系統、壓力控制系統、溫度和壓力傳感器、充放電控制系統等是否正常工作,各線路有無破損、老化等。電池安裝:確保電池與夾具緊密貼合,正負極連接正確,使用適配夾具,放置位置準確,避免因接觸不良或位置偏差影響化成效果。參數設置:根據電池的類型、規格和工藝要求,精確設置化成參數,如溫度、壓力、充放電電流、電壓和時間等,必要時先進行小規模...

2025-06-05標簽: 化成柜 -

浙江小聚電池熱壓化成柜按需定制

浙江小聚電池熱壓化成柜按需定制鋰電池熱壓夾具化成柜的性能參數:加熱方式:通常采用硅膠加熱板,每層發熱板單獨溫控。升溫時間:一般為 15-20 分鐘,與設定溫度及環境溫度有關。溫度控制范圍:常溫 - 90℃,控制精度 ±2℃。壓力輸出范圍:常見為 80-1000KG,氣缸缸徑為 125mm。恒流源通道數量:如 16 通道等,每層板可放 2 只電池。充電電流范圍:5-6000mA,精度范圍 ±0.1% FS±0.1% RD mA。鋰電池熱壓夾具化成柜的設備優勢有以下幾個方面:提高電池性能:優化電池內部化學反應和電化學反應,提升能量密度、循環壽命以及充放電性267。自動化程度高:具備自動充放電切換、自動電流設置和掉電保護等功能,...

2025-06-05標簽: 化成柜 -

龍崗熱壓夾具化成柜生產廠家

龍崗熱壓夾具化成柜生產廠家熱壓夾具化成柜是鋰電池生產中的關鍵設備,主要用于電池的熱壓成型和化成工藝3。以下是其相關介紹7:結構組成柜體:通常采用金屬材質,具有良好的密封性和保溫性能,以維持內部的高溫環境。夾具系統:包括放置板和壓板,放置板上設有多個正極夾具,壓板上對應安裝有負極夾具。通過電機、轉軸、凸輪等傳動結構,可實現壓板的上下移動,從而對放置在夾具中的電池進行夾持固定,適用于不同規格的電池。加熱系統:一般采用硅膠加熱板等電加熱元件,分布在各個層,以便均勻地對放置在夾具中的電池進行加熱。真空化成柜為晶圓、芯片等關鍵原材料提供理想的存儲環境。龍崗熱壓夾具化成柜生產廠家鋰電池熱壓化成柜的結構組成:柜體:通常采用金屬材質,...

2025-06-05標簽: 化成柜 -

江蘇藍牙電池熱壓化成柜檢測

江蘇藍牙電池熱壓化成柜檢測高溫夾具化成柜是鋰電池生產中的關鍵設備,主要用于軟包鋰電池的高溫夾具化成工藝,以下是其相關介紹:工作原理溫度控制原理:采用閉環反饋機制,通過精密傳感器實時監測化成過程中的溫度,并將溫度信息反饋給控制系統。控制系統根據設定的溫度值與實際監測值的差異,自動調節加熱元件的功率,從而實現對化成溫度的精細控制,確保每個夾具內的電池都處于比較好化成溫度區間。夾具設計原理:夾具采用特殊材料制成,具有良好的熱傳導性和耐腐蝕性。其設計充分考慮了電池形狀和尺寸的差異,能有效分散并均勻傳遞熱量,使電池受熱均勻,避免局部過熱或冷卻不均導致的性能下降,同時實現對不同規格電池的兼容。電源系統原理:電源系統能夠提供穩定的充...

2025-06-05標簽: 化成柜 -

湖北動力電池化成柜控制系統

湖北動力電池化成柜控制系統化成柜是一種專為電池化成(即電池的充放電活化過程)設計的設備,具備自動充放電切換、自動電流設置和掉電保護等功能,操作簡便,性能穩定可靠,具有極高的性價比。選購化成柜時,需要考慮多個因素以確保選購到符合需求的產品,以下是一些具體的選購建議: 數據記錄與分析:選擇具有數據記錄和導出功能的化成柜,以便對實驗結果進行追溯和分析。可以關注化成柜是否配備有微型計算機、中文打印機以及控制軟件等配套設施。 易用性和維護性:選擇具有全中文微電腦操作界面的化成柜,以便工作人員快速上手。同時關注化成柜是否易于清潔和維護,以便延長其使用壽命。 安全與可靠性:化成柜應具有完善的安全保護機制,如過溫...

2025-06-05標簽: 化成柜 -

浙江鋰電池化成柜

浙江鋰電池化成柜鋰電池熱壓夾具化成柜的性能參數:加熱方式:通常采用硅膠加熱板,每層發熱板單獨溫控。升溫時間:一般為 15-20 分鐘,與設定溫度及環境溫度有關。溫度控制范圍:常溫 - 90℃,控制精度 ±2℃。壓力輸出范圍:常見為 80-1000KG,氣缸缸徑為 125mm。恒流源通道數量:如 16 通道等,每層板可放 2 只電池。充電電流范圍:5-6000mA,精度范圍 ±0.1% FS±0.1% RD mA。鋰電池熱壓夾具化成柜的設備優勢有以下幾個方面:提高電池性能:優化電池內部化學反應和電化學反應,提升能量密度、循環壽命以及充放電性267。自動化程度高:具備自動充放電切換、自動電流設置和掉電保護等功能,...

2025-06-05標簽: 化成柜