-

遼寧甲醇制氫催化劑生產(chǎn)廠家

遼寧甲醇制氫催化劑生產(chǎn)廠家先進(jìn)制備技術(shù)影響催化劑的活性與穩(wěn)定性:溶膠凝膠法:通過金屬醇鹽水解形成三維網(wǎng)絡(luò),實(shí)現(xiàn)Cu2?分子級(jí)分散。研究證實(shí),pH=8條件下制備的Cu/ZnO催化劑,Cu顆粒尺寸可控制在3-5nm,比表面積達(dá)120m2/g共沉淀法:控制沉淀pH值(通常)和老化溫度(60-80℃),可形成ZnO-Al?O?固溶體結(jié)構(gòu),增強(qiáng)界面協(xié)同效應(yīng)。添加PEG-2000作為分散劑,可使Cu顆粒分布系數(shù)提高至(ALD):在Al?O?載體上逐層沉積CuO,實(shí)現(xiàn)單原子分散。ALD制備的Cu?/Al?O?催化劑在220℃下即可達(dá)到92%的H?選擇性結(jié)構(gòu)調(diào)控策略包括:界面工程:構(gòu)建Cu-ZnO界面位點(diǎn),促進(jìn)電子轉(zhuǎn)移缺陷...

2025-06-03 -

河南甲醇制氫催化劑哪家好

河南甲醇制氫催化劑哪家好甲醇制氫催化劑是甲醇重整制氫技術(shù)的**,其通過催化甲醇與水蒸氣的反應(yīng)實(shí)現(xiàn)高效制氫。該過程包含兩個(gè)關(guān)鍵反應(yīng):甲醇裂解反應(yīng)(CH?OH → CO + 2H?)和一氧化碳變換反應(yīng)(CO + H?O → CO? + H?),總反應(yīng)式為CH?OH + H?O → CO? + 3H?。催化劑通過降低反應(yīng)的活化能,***提升反應(yīng)速率,使吸熱反應(yīng)在溫和條件下高效進(jìn)行。以銅基催化劑為例,其活性組分氧化銅(CuO)在反應(yīng)中被還原為金屬銅(Cu),形成催化活性中心,促進(jìn)甲醇分子中C-H鍵和O-H鍵的斷裂,同時(shí)加速水分子解離,實(shí)現(xiàn)氫氣的選擇性生成。催化劑的載體(如氧化鋁、氧化鋅)則通過分散活性組分、提供酸性位點(diǎn),進(jìn)一...

2025-06-03 -

內(nèi)蒙古高科技甲醇制氫催化劑

內(nèi)蒙古高科技甲醇制氫催化劑催化劑的使用壽命是甲醇制氫工藝的關(guān)鍵經(jīng)濟(jì)指標(biāo)之一。反應(yīng)溫度、壓力、空速等使用條件對(duì)催化劑壽命有著***影響。過高的反應(yīng)溫度雖然能提高反應(yīng)速率,但會(huì)加速催化劑的燒結(jié)和積碳,縮短其使用壽命。而空速過大,會(huì)導(dǎo)致反應(yīng)物與催化劑接觸時(shí)間不足,降低催化效率,同時(shí)增加催化劑的磨損。某甲醇制氫工廠通過優(yōu)化反應(yīng)條件,將反應(yīng)溫度控制在適宜范圍,合理調(diào)整空速,有效延長了催化劑的使用壽命。此外,定期對(duì)催化劑進(jìn)行再生處理,去除積碳和雜質(zhì),也能恢復(fù)催化劑的活性,延長其服役時(shí)間。嚴(yán)格控制催化劑的使用條件,結(jié)合科學(xué)的再生方法,能夠降低催化劑的更換頻率,提高甲醇制氫裝置的運(yùn)行穩(wěn)定性,降低生產(chǎn)成本。蘇州科瑞甲醇制氫催化劑,開啟高...

2025-06-03 -

云南甲醇制氫催化劑生產(chǎn)廠家

云南甲醇制氫催化劑生產(chǎn)廠家隨著甲醇制氫行業(yè)的發(fā)展,催化劑標(biāo)準(zhǔn)化建設(shè)的重要性日益凸顯。相關(guān)部門和行業(yè)協(xié)會(huì)正加速推進(jìn)甲醇制氫催化劑的標(biāo)準(zhǔn)制定工作,涵蓋催化劑的性能指標(biāo)、檢測方法、質(zhì)量等方面。標(biāo)準(zhǔn)化建設(shè)將有助于規(guī)范市場秩序,提高產(chǎn)品質(zhì)量,促進(jìn)企業(yè)間的公平競爭。同時(shí),也為用戶在選擇和使用甲醇制氫催化劑時(shí)提供了統(tǒng)一的標(biāo)準(zhǔn)和依據(jù),推動(dòng)行業(yè)的有序發(fā)展。預(yù)計(jì)未來一年內(nèi),一系列相關(guān)標(biāo)準(zhǔn)將陸續(xù)發(fā)布實(shí)施。隨著燃料電池技術(shù)的不斷進(jìn)步,對(duì)氫氣的需求日益增加,甲醇制氫作為一種靈活的供氫方式,其催化劑在燃料電池領(lǐng)域的應(yīng)用前景廣闊。甲醇制氫催化劑能夠?qū)⒓状嫁D(zhuǎn)化為氫氣,為燃料電池提供穩(wěn)定的氫源。目前,已有多家企業(yè)開展了甲醇制氫-燃料電池系統(tǒng)的研...

2025-06-03 -

寧夏甲醇制氫催化劑有哪些

寧夏甲醇制氫催化劑有哪些甲醇制氫反應(yīng)通常在較高溫度下進(jìn)行,長時(shí)間處于高溫環(huán)境會(huì)導(dǎo)致催化劑發(fā)生燒結(jié)現(xiàn)象。催化劑中的活性組分在高溫作用下,晶粒逐漸長大,活性表面積減小,活性位點(diǎn)數(shù)量減少,從而使催化劑活性降低。同時(shí),高溫還可能導(dǎo)致催化劑載體結(jié)構(gòu)發(fā)生變化,載體與活性組分之間的相互作用減弱,進(jìn)一步加速催化劑的失活。以氧化鋁為載體的銅基催化劑為例,在高溫下,氧化鋁載體可能發(fā)生晶相轉(zhuǎn)變,從γ-Al?O?轉(zhuǎn)變?yōu)棣?Al?O?,導(dǎo)致比表面積大幅下降,活性組分的分散度降低。為減緩催化劑的燒結(jié)和熱失活,需要優(yōu)化反應(yīng)溫度,避免催化劑長時(shí)間處于過高溫度環(huán)境。此外,選擇熱穩(wěn)定性好的載體和活性組分,以及采用合適的制備工藝,提高催化劑的...

2025-06-03 -

北京定制甲醇制氫催化劑

北京定制甲醇制氫催化劑在工業(yè)化場景中,催化劑需同時(shí)滿足高時(shí)空收率(STY>H?/(kgcat?h))、寬溫度窗口(200-350℃)與長周期穩(wěn)定性等多重要求。當(dāng)前,固定床反應(yīng)器中催化劑的徑向溫度分布不均(溫差可達(dá)50℃)易導(dǎo)致局部過熱失活,而流化床工藝中的顆粒磨損問題使催化劑損耗率高達(dá)5%/月。針對(duì)這些挑戰(zhàn),微通道反應(yīng)器與整體式催化劑的集成技術(shù)成為突破方向——蜂窩狀堇青石載體負(fù)載的Cu-Zn-Al催化劑通過優(yōu)化孔道結(jié)構(gòu)(孔密度400cpsi),將床層壓降降低60%,同時(shí)實(shí)現(xiàn)了反應(yīng)溫度±5℃的精細(xì)。未來,智能化催化劑設(shè)計(jì)將借助機(jī)器學(xué)習(xí)算法(如高斯過程回歸)建立組分-結(jié)構(gòu)-性能的多變量預(yù)測模型,結(jié)合高通量實(shí)驗(yàn)篩...

2025-06-03 -

新疆甲醇制氫催化劑哪家好

新疆甲醇制氫催化劑哪家好原料氣中的雜質(zhì)是導(dǎo)致甲醇制氫催化劑中毒的主要因素。硫、氯、磷等化合物進(jìn)入反應(yīng)體系后,會(huì)與催化劑活性組分發(fā)生化學(xué)反應(yīng),生成穩(wěn)定的化合物,從而使活性組分失去活性。例如,硫化合物與銅基催化劑中的銅發(fā)生反應(yīng),生成硫化銅,導(dǎo)致銅活性位點(diǎn)的減少,嚴(yán)重影響催化劑的活性和選擇性。氯元素則會(huì)破壞催化劑的結(jié)構(gòu),導(dǎo)致活性組分流失。催化劑一旦中毒,其活性很難恢復(fù),即使經(jīng)過再生處理,性能也難以達(dá)到初始水平。因此,對(duì)原料氣進(jìn)行嚴(yán)格的凈化處理是防止催化劑中毒的關(guān)鍵。可以采用脫硫、脫氯等預(yù)處理工藝,去除原料氣中的有害雜質(zhì)。此外,定期對(duì)原料氣進(jìn)行檢測,實(shí)時(shí)監(jiān)控雜質(zhì)含量,也是保障催化劑穩(wěn)定運(yùn)行的重要措施。甲醇制氫信賴之選,蘇州科...

2025-06-03 -

黑龍江甲醇制氫催化劑公司

黑龍江甲醇制氫催化劑公司甲醇裂解制氫的能效優(yōu)化需從熱力學(xué)平衡和過程集成兩方面突破。通過反應(yīng)熱梯級(jí)利用技術(shù),將反應(yīng)器出口高溫氣體(350-400℃)余熱回收用于原料預(yù)熱和脫鹽水汽化,可使系統(tǒng)綜合能效從65%提升至78%。新型膜反應(yīng)器技術(shù)將反應(yīng)與分離耦合,采用Pd-Ag合金膜實(shí)現(xiàn)氫氣原位分離,推動(dòng)反應(yīng)平衡正向移動(dòng),甲醇單耗降低至0.52kg/Nm3 H?。動(dòng)態(tài)模擬優(yōu)化顯示,采用雙效精餾替代傳統(tǒng)單效工藝,可將脫鹽水制備能耗降低40%。實(shí)際運(yùn)行案例表明,大連盛港加氫站通過集成甲醇重整與燃料電池余熱回收系統(tǒng),每公斤氫氣生產(chǎn)成本已降至25元,較傳統(tǒng)電解水制氫降低60%。因?yàn)榧夹g(shù)創(chuàng)新少和成本較高等原因,氫能在工業(yè)應(yīng)用領(lǐng)域的市場規(guī)模...

2025-06-03 -

四川甲醇制氫催化劑排名

四川甲醇制氫催化劑排名為解決傳統(tǒng)甲醇制氫催化劑生產(chǎn)過程中帶來的環(huán)境污染問題,科技企業(yè)成功研發(fā)出環(huán)保型甲醇制氫催化劑。該催化劑在制備過程中采用綠色化學(xué)工藝,減少了重金屬等有害物質(zhì)的使用,降低了對(duì)環(huán)境的影響。同時(shí),其性能與傳統(tǒng)催化劑相當(dāng),在甲醇制氫反應(yīng)中表現(xiàn)出良好的活性和穩(wěn)定性。環(huán)保型催化劑的推出,符合政策的要求,將為甲醇制氫行業(yè)的可持續(xù)發(fā)展提供保障,也為其他化工催化劑的綠色化發(fā)展提供了借鑒。在政策支持和市場需求的雙重驅(qū)動(dòng)下,我國甲醇制氫催化劑產(chǎn)業(yè)集群正在逐步形成。以某產(chǎn)業(yè)園區(qū)為案例,聚集了多家催化劑研發(fā)、生產(chǎn)企業(yè)以及相關(guān)配套服務(wù)企業(yè)。產(chǎn)業(yè)集群內(nèi)企業(yè)通過資源共享、技術(shù)交流和協(xié)同創(chuàng)新,提高了產(chǎn)業(yè)的整體競爭力。同時(shí)...

2025-06-03 -

河北甲醇制氫催化劑生產(chǎn)廠家

河北甲醇制氫催化劑生產(chǎn)廠家廢舊甲醇制氫催化劑回收技術(shù)產(chǎn)業(yè)化降低成本推動(dòng)循環(huán)發(fā)展某科技公司近日宣布,其自主研發(fā)的廢舊甲醇制氫催化劑回收技術(shù)已成功實(shí)現(xiàn)產(chǎn)業(yè)化應(yīng)用,這一成果成功攻克了廢舊催化劑中活性組分和載體材料分離回收的難題,回收率高達(dá)95%以上。該技術(shù)采用了“高溫焙燒-溶劑萃取-化學(xué)沉淀”聯(lián)合工藝。首先,通過高溫焙燒去除催化劑表面的積碳和雜質(zhì),使催化劑初步凈化。接著,利用自主研發(fā)的溶劑選擇性溶解活性組分,實(shí)現(xiàn)活性組分與載體材料的初步分離。通過化學(xué)沉淀和煅燒工藝,對(duì)活性組分進(jìn)行提純,同時(shí)實(shí)現(xiàn)載體材料的再生。經(jīng)處理后的活性組分可重新用于催化劑制備,而再生載體材料則可作為建筑材料或陶瓷原料,實(shí)現(xiàn)了資源的循環(huán)利用。目前,...

2025-06-03 -

廣東定制甲醇制氫催化劑

廣東定制甲醇制氫催化劑甲醇裂解制氫面臨的挑戰(zhàn):盡管甲醇裂解制氫技術(shù)優(yōu)勢明顯,但也面臨一些挑戰(zhàn)。一方面,雖然甲醇來源,但甲醇價(jià)格仍會(huì)受到原材料市場波動(dòng)影響,這可能導(dǎo)致氫氣生產(chǎn)成本不穩(wěn)定。另一方面,在大規(guī)模應(yīng)用中,如何進(jìn)一步提高裝置的能源利用效率,降低能耗,仍是需要攻克的難題。此外,隨著環(huán)保標(biāo)準(zhǔn)日益嚴(yán)格,對(duì)甲醇裂解過程中二氧化碳排放的處理要求也越來越高,開發(fā)高效、低成本的二氧化碳捕獲和利用技術(shù)迫在眉睫。同時(shí),與其他成熟的制氫技術(shù)競爭,如何突出自身優(yōu)勢,擴(kuò)大市場份額,也是甲醇裂解制氫行業(yè)需要思考和應(yīng)對(duì)的問題,只有解決這些挑戰(zhàn),該技術(shù)才能實(shí)現(xiàn)更的應(yīng)用和可持續(xù)發(fā)展。在固定床催化反應(yīng)器內(nèi)進(jìn)行甲醇裂解反應(yīng),生成H2和CO。廣東定...

2025-06-03 -

吉林甲醇甲醇制氫催化劑

吉林甲醇甲醇制氫催化劑隨著氫能產(chǎn)業(yè)的快速發(fā)展,甲醇制氫作為一種具有成本優(yōu)勢的制氫方式,受到越來越多的關(guān)注,帶動(dòng)甲醇制氫催化劑市場需求持續(xù)增長。市場研究機(jī)構(gòu)數(shù)據(jù)顯示,預(yù)計(jì)未來五年,全球甲醇制氫催化劑市場規(guī)模將以年均 15% 的速度增長。在我國,“十四五” 規(guī)劃對(duì)氫能產(chǎn)業(yè)的布局,進(jìn)一步刺激了甲醇制氫項(xiàng)目的建設(shè),催化劑市場前景廣闊。各大催化劑生產(chǎn)企業(yè)紛紛加大研發(fā)和生產(chǎn)投入,以滿足不斷增長的市場需求。同時(shí),行業(yè)競爭也日益激烈,企業(yè)需要不斷提升產(chǎn)品質(zhì)量和性能,以在市場中占據(jù)有利地位。綠氫被認(rèn)為是應(yīng)對(duì)氣候變化的重要能源。吉林甲醇甲醇制氫催化劑 購買蘇州科瑞的甲醇制氫催化劑,客戶將獲得***的配套技術(shù)支持。我們的技術(shù)團(tuán)...

2025-06-03 -

云南天然氣甲醇制氫催化劑

云南天然氣甲醇制氫催化劑為解決傳統(tǒng)甲醇制氫催化劑生產(chǎn)過程中帶來的環(huán)境污染問題,科技企業(yè)成功研發(fā)出環(huán)保型甲醇制氫催化劑。該催化劑在制備過程中采用綠色化學(xué)工藝,減少了重金屬等有害物質(zhì)的使用,降低了對(duì)環(huán)境的影響。同時(shí),其性能與傳統(tǒng)催化劑相當(dāng),在甲醇制氫反應(yīng)中表現(xiàn)出良好的活性和穩(wěn)定性。環(huán)保型催化劑的推出,符合政策的要求,將為甲醇制氫行業(yè)的可持續(xù)發(fā)展提供保障,也為其他化工催化劑的綠色化發(fā)展提供了借鑒。在政策支持和市場需求的雙重驅(qū)動(dòng)下,我國甲醇制氫催化劑產(chǎn)業(yè)集群正在逐步形成。以某產(chǎn)業(yè)園區(qū)為案例,聚集了多家催化劑研發(fā)、生產(chǎn)企業(yè)以及相關(guān)配套服務(wù)企業(yè)。產(chǎn)業(yè)集群內(nèi)企業(yè)通過資源共享、技術(shù)交流和協(xié)同創(chuàng)新,提高了產(chǎn)業(yè)的整體競爭力。同時(shí)...

2025-06-03 -

遼寧推廣甲醇制氫催化劑

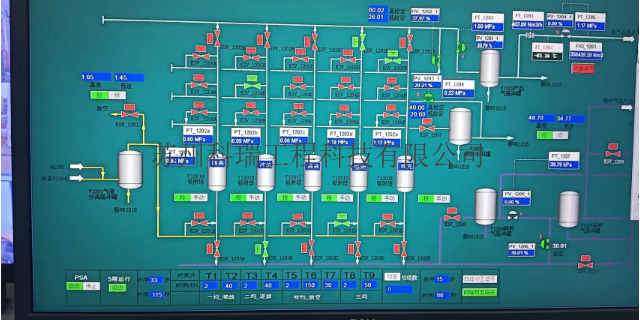

遼寧推廣甲醇制氫催化劑氫氣純化技術(shù)路線對(duì)比氫氣純化是甲醇裂解制氫工藝的關(guān)鍵環(huán)節(jié),直接影響產(chǎn)品質(zhì)量與應(yīng)用范圍。變壓吸附(PSA)技術(shù)憑借操作彈性大、能耗低的優(yōu)勢占據(jù)主導(dǎo)地位,其在于吸附劑配比優(yōu)化。采用活性炭:分子篩:硅膠=3:3:30的復(fù)合吸附劑,配合,可使氫氣回收率達(dá)92%,純度穩(wěn)定在。膜分離技術(shù)近年取得突破,鈀合金復(fù)合膜在300℃下氫氣滲透速率達(dá)10??mol/(m2·s·Pa),但成本仍高達(dá)2000美元/m2,限制其大規(guī)模應(yīng)用。化學(xué)吸收法(如Selexol工藝)適用于CO?深度脫除,可將CO?濃度降至50ppm以下,但溶劑再生能耗占系統(tǒng)總能耗的15%。多技術(shù)耦合方案如PSA-膜分離串聯(lián)工藝,可兼顧純...

2025-06-03 -

山西節(jié)能甲醇制氫催化劑

山西節(jié)能甲醇制氫催化劑催化劑的實(shí)際應(yīng)用需綜合考慮反應(yīng)熱管理、原料適應(yīng)性、產(chǎn)物分離成本等工程因素,以下為典型工業(yè)場景解析:氫燃料電池分布式供氫系統(tǒng)案例:某日本企業(yè)開發(fā)的車載甲醇重整制氫模塊,采用Pt-ZrO?催化劑,體積功率密度達(dá),可在-30℃冷啟動(dòng),10分鐘內(nèi)產(chǎn)出純度,適配30kW級(jí)燃料電池乘用車。關(guān)鍵設(shè)計(jì):催化劑床層集成微通道換熱器,利用反應(yīng)放熱預(yù)熱原料甲醇,系統(tǒng)綜合效率達(dá)75%,甲醇消耗率為。技術(shù)優(yōu)化:引入在線脈沖再生技術(shù),每運(yùn)行8小時(shí)通入空氣-水蒸氣混合氣***積碳,催化劑壽命從6個(gè)月延長至2年。可再生能源耦合制氫(綠氫)新興場景:在光伏/風(fēng)電過剩電力時(shí)段,利用電解水制氫成本較高,而甲醇重整制氫可...

2025-06-02 -

天津小型甲醇制氫催化劑

天津小型甲醇制氫催化劑為降低甲醇制氫的成本,提高其市場競爭力,科研團(tuán)隊(duì)致力于研發(fā)低成本甲醇制氫催化劑。他們通過采用價(jià)格低廉的原材料和簡化制備工藝,在保證催化劑性能的前提下,大幅降低了生產(chǎn)成本。初步實(shí)驗(yàn)結(jié)果表明,該低成本催化劑在甲醇制氫反應(yīng)中表現(xiàn)出良好的活性和穩(wěn)定性,與現(xiàn)有商業(yè)催化劑相比,成本降低了約40%。這一成果將有助于推動(dòng)甲醇制氫技術(shù)在更多領(lǐng)域的應(yīng)用,尤其是在對(duì)成本敏感的分布式制氫場景中,具有重要的現(xiàn)實(shí)意義。科研人員將人工智能技術(shù)應(yīng)用于甲醇制氫催化劑的研發(fā)和優(yōu)化中。通過建立機(jī)器學(xué)習(xí)模型,對(duì)大量的催化劑實(shí)驗(yàn)數(shù)據(jù)進(jìn)行分析和預(yù)測,篩選出具有潛在高性能的催化劑配方和制備條件。這種方法**縮短了催化劑研發(fā)周期...

2025-06-02 -

重慶哪些甲醇制氫催化劑

重慶哪些甲醇制氫催化劑隨著我國氫能產(chǎn)業(yè)的蓬勃發(fā)展,石化甲醇現(xiàn)場制氫加氫一體站的正式運(yùn)營成為了行業(yè)內(nèi)的焦點(diǎn)事件。這一創(chuàng)新模式的實(shí)現(xiàn),有力地證明了分布式甲醇制氫是我國加氫站可持續(xù)發(fā)展的路徑,為我國氫能產(chǎn)業(yè)的跨越式發(fā)展提供了安全可靠、綠色智能、集約的“石化方案”,對(duì)于降低氫氣成本、推動(dòng)大規(guī)模推廣應(yīng)用具有積極意義。石化擁有3萬多座加油站,這為甲醇制氫加氫一體站項(xiàng)目的布局奠定了堅(jiān)實(shí)基礎(chǔ)。盡管并非所有站點(diǎn)都適合投用該項(xiàng)目,例如需要考慮場地面積,甲醇制氫加氫一體站包括甲醇儲(chǔ)罐、制氫加氫相關(guān)設(shè)備,通常需要近700平方米(1畝)的占地面積。不過石科院在設(shè)計(jì)一體站時(shí)采用了橇塊化建設(shè),這種設(shè)計(jì)集成度高、布局方便、占地面積小,可根...

2025-06-02 -

內(nèi)蒙古甲醇制氫催化劑在哪里

內(nèi)蒙古甲醇制氫催化劑在哪里近日,國內(nèi)某氫能企業(yè)與國外前列科研機(jī)構(gòu)達(dá)成了協(xié)議,雙方將聯(lián)合開展甲醇制氫催化劑技術(shù)攻關(guān),重點(diǎn)聚焦于解決現(xiàn)有催化劑在高溫工況下活性下降、壽命縮短這一棘手的技術(shù)難題。雙方將充分發(fā)揮各自在材料科學(xué)、催化工程領(lǐng)域的優(yōu)勢,建立聯(lián)合實(shí)驗(yàn)室,共同致力于新型催化劑材料和制備工藝的研發(fā)。根據(jù)合作協(xié)議,國外機(jī)構(gòu)將提供的納米材料合成技術(shù)和表面改性方法,為新型催化劑的研發(fā)注入前沿科技力量。而國內(nèi)企業(yè)則憑借自身豐富的實(shí)踐經(jīng)驗(yàn),負(fù)責(zé)催化劑的工業(yè)化應(yīng)用驗(yàn)證,確保研發(fā)成果能夠順利從實(shí)驗(yàn)室走向?qū)嶋H生產(chǎn)。雙方計(jì)劃在未來兩年內(nèi),通過對(duì)活性組分配比的優(yōu)化以及載體結(jié)構(gòu)的改進(jìn),開發(fā)出耐高溫、長壽命的甲醇制氫催化劑。業(yè)內(nèi)人士普...

2025-06-02 -

貴州甲醇制氫催化劑設(shè)備價(jià)格

貴州甲醇制氫催化劑設(shè)備價(jià)格化工巨頭建設(shè)甲醇制氫催化劑生產(chǎn)基地為搶占甲醇制氫催化劑市場先機(jī),[某化工巨頭]宣布投8億元,在[某地化工園區(qū)]建設(shè)現(xiàn)代化甲醇制氫催化劑生產(chǎn)基地。該基地規(guī)劃用地200畝,配備的智能化生產(chǎn)線和檢測設(shè)備,預(yù)計(jì)投產(chǎn)后年產(chǎn)能可達(dá)3000噸,將成為全球比較大的甲醇制氫催化劑生產(chǎn)基地之一。企業(yè)負(fù)責(zé)人透露,新基地將專注生產(chǎn)高性能銅基催化劑和新型貴金屬催化劑,產(chǎn)品覆蓋甲醇裂解制氫、甲醇水蒸氣重整制氫等多個(gè)工藝領(lǐng)域。目前,企業(yè)已與國內(nèi)外多家氫能企業(yè)、化工企業(yè)簽訂長期合作協(xié)議,為其提供定制化催化劑解決方案。近年來,該企業(yè)持續(xù)加大研發(fā),組建了百余人的研發(fā)團(tuán)隊(duì),在催化劑制備工藝、活性組分改性等方面取得多項(xiàng)核...

2025-06-02 -

廣西新能源甲醇制氫催化劑

廣西新能源甲醇制氫催化劑甲醇裂解制氫裝置的安全管理需覆蓋原料儲(chǔ)運(yùn)、反應(yīng)過程控制及尾氣處理全鏈條。甲醇蒸氣與空氣混合極限為6-36.5%(V/V),需采用氮封系統(tǒng)和可燃?xì)怏w檢測報(bào)警儀(LEL)實(shí)現(xiàn)雙重防護(hù)。反應(yīng)器超溫是主要風(fēng)險(xiǎn)源,通過在催化劑床層布置12組熱電偶,配合緊急冷卻系統(tǒng)(噴淋脫鹽水),可將飛溫事故響應(yīng)時(shí)間縮短至2秒內(nèi)。尾氣處理方面,采用催化燃燒法將未轉(zhuǎn)化甲醇和CO氧化為CO?,VOCs排放濃度可控制在10mg/Nm3以下。國內(nèi)已發(fā)布《甲醇制氫裝置安全技術(shù)規(guī)范》(GB/T 38542-2020),對(duì)裝置耐壓等級(jí)、防爆區(qū)域劃分及應(yīng)急預(yù)案編制作出明確規(guī)定,推動(dòng)行業(yè)安全水平***提升。甲醇蒸汽重整過程可以使用絕熱反應(yīng)...

2025-06-02 -

江蘇高科技甲醇制氫催化劑

江蘇高科技甲醇制氫催化劑甲醇裂解制氫面臨的挑戰(zhàn):盡管甲醇裂解制氫技術(shù)優(yōu)勢明顯,但也面臨一些挑戰(zhàn)。一方面,雖然甲醇來源,但甲醇價(jià)格仍會(huì)受到原材料市場波動(dòng)影響,這可能導(dǎo)致氫氣生產(chǎn)成本不穩(wěn)定。另一方面,在大規(guī)模應(yīng)用中,如何進(jìn)一步提高裝置的能源利用效率,降低能耗,仍是需要攻克的難題。此外,隨著環(huán)保標(biāo)準(zhǔn)日益嚴(yán)格,對(duì)甲醇裂解過程中二氧化碳排放的處理要求也越來越高,開發(fā)高效、低成本的二氧化碳捕獲和利用技術(shù)迫在眉睫。同時(shí),與其他成熟的制氫技術(shù)競爭,如何突出自身優(yōu)勢,擴(kuò)大市場份額,也是甲醇裂解制氫行業(yè)需要思考和應(yīng)對(duì)的問題,只有解決這些挑戰(zhàn),該技術(shù)才能實(shí)現(xiàn)更的應(yīng)用和可持續(xù)發(fā)展。目前主要的生產(chǎn)工藝路線包括兩種,一種是生物質(zhì)氣化制甲醇,一種...

2025-06-02 -

重慶自熱式甲醇制氫催化劑

重慶自熱式甲醇制氫催化劑催化劑的制備工藝直接決定其性能。不同的制備方法會(huì)導(dǎo)致催化劑的活性組分分布、粒徑大小、比表面積等物理化學(xué)性質(zhì)存在差異。以沉淀法為例,通過控制沉淀?xiàng)l件,可制備出活性組分分散均勻、粒徑可控的催化劑。而浸漬法簡單易行,能將活性組分負(fù)載在載體表面,但可能存在活性組分分布不均的問題。某催化劑生產(chǎn)企業(yè)采用共沉淀法制備銅基甲醇制氫催化劑,所得催化劑活性組分分散度高,比表面積大,在甲醇制氫反應(yīng)中表現(xiàn)出優(yōu)異的活性和穩(wěn)定性。此外,近年來新興的溶膠 - 凝膠法、微乳液法等制備技術(shù),能夠精確控制催化劑的微觀結(jié)構(gòu),進(jìn)一步提升催化劑性能。優(yōu)化催化劑制備工藝,不僅可以提高催化劑的質(zhì)量,還能降低生產(chǎn)成本,推動(dòng)甲醇制氫催化劑產(chǎn)業(yè)...

2025-06-02 -

河南甲醇制氫催化劑生產(chǎn)廠家

河南甲醇制氫催化劑生產(chǎn)廠家催化劑的使用壽命是甲醇制氫工藝的關(guān)鍵經(jīng)濟(jì)指標(biāo)之一。反應(yīng)溫度、壓力、空速等使用條件對(duì)催化劑壽命有著***影響。過高的反應(yīng)溫度雖然能提高反應(yīng)速率,但會(huì)加速催化劑的燒結(jié)和積碳,縮短其使用壽命。而空速過大,會(huì)導(dǎo)致反應(yīng)物與催化劑接觸時(shí)間不足,降低催化效率,同時(shí)增加催化劑的磨損。某甲醇制氫工廠通過優(yōu)化反應(yīng)條件,將反應(yīng)溫度控制在適宜范圍,合理調(diào)整空速,有效延長了催化劑的使用壽命。此外,定期對(duì)催化劑進(jìn)行再生處理,去除積碳和雜質(zhì),也能恢復(fù)催化劑的活性,延長其服役時(shí)間。嚴(yán)格控制催化劑的使用條件,結(jié)合科學(xué)的再生方法,能夠降低催化劑的更換頻率,提高甲醇制氫裝置的運(yùn)行穩(wěn)定性,降低生產(chǎn)成本。變壓吸附提氫吸附劑是是目前天然...

2025-06-02 -

新疆甲醇制氫催化劑設(shè)計(jì)

新疆甲醇制氫催化劑設(shè)計(jì)車載甲醇裂解制氫技術(shù)為燃料電池汽車提供了一種高能量密度儲(chǔ)氫方案。系統(tǒng)集成度是關(guān)鍵瓶頸,某企業(yè)研發(fā)的微型反應(yīng)器體積*0.15m3,重量85kg,通過微通道反應(yīng)技術(shù)將甲醇轉(zhuǎn)化率提升至92%,氫氣產(chǎn)率達(dá)0.8Nm3/min。熱管理方面,采用相變材料儲(chǔ)熱系統(tǒng),將啟動(dòng)時(shí)間從30分鐘縮短至8分鐘,同時(shí)降低寄生功耗40%。耐久性測試表明,在-30℃至60℃溫域內(nèi),系統(tǒng)可穩(wěn)定運(yùn)行5000小時(shí),催化劑活性衰減率低于5%。經(jīng)濟(jì)性分析顯示,當(dāng)甲醇加注價(jià)格降至6元/kg時(shí),百公里氫耗成本可控制在28元,較高壓儲(chǔ)氫方案降低35%。氫氣作為一種無色無味的氣體,能夠通過多種方式生產(chǎn)。新疆甲醇制氫催化劑設(shè)計(jì)當(dāng)前研究聚焦于提升...

2025-06-02 -

寧夏大型甲醇制氫催化劑

寧夏大型甲醇制氫催化劑甲醇制氫技術(shù)的**在于催化劑對(duì)甲醇分子的活化與定向分解,這一過程涉及復(fù)雜的表面化學(xué)反應(yīng)與電子轉(zhuǎn)移機(jī)制。典型的甲醇制氫催化劑以銅基(Cu-Zn-Al)體系為主,其活性中心由納米級(jí)銅顆粒提供,鋅組分通過調(diào)變電子結(jié)構(gòu)增強(qiáng)銅的抗燒結(jié)能力,而鋁氧化物則作為載體提供高比表面積與機(jī)械強(qiáng)度。當(dāng)甲醇蒸汽與催化劑表面接觸時(shí),首先通過物理吸附形成活化中間體,隨后在銅活性位上發(fā)生C-O鍵斷裂,生成一氧化碳與氫氣前驅(qū)體。在此過程中,鋅鋁復(fù)合氧化物的酸堿位點(diǎn)協(xié)同作用,促進(jìn)甲醇的脫氫與水解路徑競爭,*終通過優(yōu)化組分比例實(shí)現(xiàn)氫氣選擇性的大化(通常可達(dá)95%以上)。值得注意的是,催化劑的微觀結(jié)構(gòu)(如孔徑分布、晶粒尺...

2025-06-02 -

湖北哪些甲醇制氫催化劑

湖北哪些甲醇制氫催化劑在工業(yè)化場景中,催化劑需同時(shí)滿足高時(shí)空收率(STY>H?/(kgcat?h))、寬溫度窗口(200-350℃)與長周期穩(wěn)定性等多重要求。當(dāng)前,固定床反應(yīng)器中催化劑的徑向溫度分布不均(溫差可達(dá)50℃)易導(dǎo)致局部過熱失活,而流化床工藝中的顆粒磨損問題使催化劑損耗率高達(dá)5%/月。針對(duì)這些挑戰(zhàn),微通道反應(yīng)器與整體式催化劑的集成技術(shù)成為突破方向——蜂窩狀堇青石載體負(fù)載的Cu-Zn-Al催化劑通過優(yōu)化孔道結(jié)構(gòu)(孔密度400cpsi),將床層壓降降低60%,同時(shí)實(shí)現(xiàn)了反應(yīng)溫度±5℃的精細(xì)。未來,智能化催化劑設(shè)計(jì)將借助機(jī)器學(xué)習(xí)算法(如高斯過程回歸)建立組分-結(jié)構(gòu)-性能的多變量預(yù)測模型,結(jié)合高通量實(shí)驗(yàn)篩...

2025-06-02 -

陜西變壓吸附甲醇制氫催化劑

陜西變壓吸附甲醇制氫催化劑甲醇裂解制氫技術(shù)正朝著高效化、集成化、智能化方向演進(jìn)。催化劑領(lǐng)域,單原子催化劑(SACs)將甲醇轉(zhuǎn)化溫度進(jìn)一步壓低至180℃,同時(shí)將貴金屬用量減少90%。反應(yīng)器設(shè)計(jì)方面,超臨界水介質(zhì)裂解技術(shù)可突破熱力學(xué)平衡限制,氫氣選擇性突破99%。系統(tǒng)集成層面,光熱耦合甲醇裂解裝置利用太陽能集熱器提供反應(yīng)熱,能耗接近零。產(chǎn)業(yè)布局上,沿海地區(qū)依托港口優(yōu)勢建設(shè)大型甲醇制氫基地,內(nèi)陸地區(qū)則發(fā)展分布式加氫站網(wǎng)絡(luò)。預(yù)計(jì)到2030年,我國甲醇制氫產(chǎn)能將突破500萬噸/年,占?xì)錃饪偣┙o量的30%,形成"綠電制甲醇-甲醇裂解制氫-氫能應(yīng)用"的完整產(chǎn)業(yè)鏈。甲醇制氫催化,反應(yīng)是放熱反應(yīng),在接近230℃時(shí),反應(yīng)速度快.陜西變壓吸...

2025-06-02 -

黑龍江甲醇制氫催化劑設(shè)備價(jià)格

黑龍江甲醇制氫催化劑設(shè)備價(jià)格原料氣中的硫、氯等雜質(zhì)會(huì)導(dǎo)致甲醇制氫催化劑中毒失活,嚴(yán)重影響裝置的穩(wěn)定運(yùn)行。因此,研發(fā)抗中毒催化劑成為研究熱點(diǎn)。科研人員通過對(duì)催化劑表面進(jìn)行修飾,引入抗中毒組分,提高催化劑對(duì)雜質(zhì)的抗性。例如,在銅基催化劑中添加稀土元素,可增強(qiáng)催化劑的抗硫性能。某煉油廠在甲醇制氫裝置中采用抗硫型銅基催化劑,有效抵御了原料氣中微量硫的0,保證了催化劑的長期穩(wěn)定運(yùn)行。抗中毒催化劑的開發(fā),提高了甲醇制氫工藝對(duì)原料氣的適應(yīng)性,降低了對(duì)原料氣預(yù)處理的要求,為甲醇制氫技術(shù)在復(fù)雜工況下的應(yīng)用提供了保障。新型甲醇制氫催化劑具有更長的使用壽命。黑龍江甲醇制氫催化劑設(shè)備價(jià)格原料氣中的雜質(zhì)是導(dǎo)致甲醇制氫催化劑中毒的主要因素。硫、氯、...

2025-06-02 -

上海甲醇制氫催化劑公司

上海甲醇制氫催化劑公司蘇州科瑞甲醇制氫催化劑在低溫環(huán)境下展現(xiàn)出的活性優(yōu)勢。相較于同類產(chǎn)品,能在更低的反應(yīng)溫度下啟動(dòng)催化甲醇制氫反應(yīng)。低溫活性好意味著在能耗方面具有突出表現(xiàn),企業(yè)無需消耗大量能量用于提升反應(yīng)溫度,降低了能源成本。同時(shí),低溫反應(yīng)條件對(duì)設(shè)備材質(zhì)要求相對(duì)較低,減少了設(shè)備維護(hù)成本,為企業(yè)在成本與節(jié)能降耗方面提供了有力支持,在追求綠色生產(chǎn)的市場環(huán)境中更具競爭力。深知不同客戶的生產(chǎn)需求與工況條件存在差異,蘇州科瑞提供定制化的甲醇制氫催化劑解決方案。根據(jù)客戶的原料氣組成、生產(chǎn)規(guī)模、目標(biāo)氫氣產(chǎn)量與純度要求等因素,研發(fā)團(tuán)隊(duì)運(yùn)用豐富的經(jīng)驗(yàn)的技術(shù)手段,對(duì)催化劑的配方與制備工藝進(jìn)行針對(duì)性調(diào)整。無論是大規(guī)模工業(yè)生產(chǎn)...

2025-06-02 -

廣東節(jié)能甲醇制氫催化劑

廣東節(jié)能甲醇制氫催化劑工業(yè)級(jí)甲醇制氫裝置通常采用固定床反應(yīng)器,催化劑需滿足:高空速(≥20,000 h?1)下保持活性抗硫中毒能力(耐受H?S濃度<1ppm)熱穩(wěn)定性(長期運(yùn)行溫度400℃)主要挑戰(zhàn)包括:燒結(jié)問題:Cu顆粒在300℃以上易團(tuán)聚,導(dǎo)致活性下降40-60%/年積碳現(xiàn)象:副產(chǎn)物CO歧化生成碳絲,堵塞催化劑孔道成本制約:貴金屬催化劑(如Pd基)成本占系統(tǒng)總投資30-40%解決方案:開發(fā)核殼結(jié)構(gòu)催化劑(如Cu@SiO?),抑制顆粒遷移添加堿性助劑(如K?O)中和酸性位點(diǎn),減少積碳采用非貴金屬合金(如Cu-Zn-Zr)替代貴金屬,降低成本60%甲醇制氫信賴之選,蘇州科瑞催化劑領(lǐng)航。廣東節(jié)能甲醇制氫催化劑 ...

2025-06-02