-

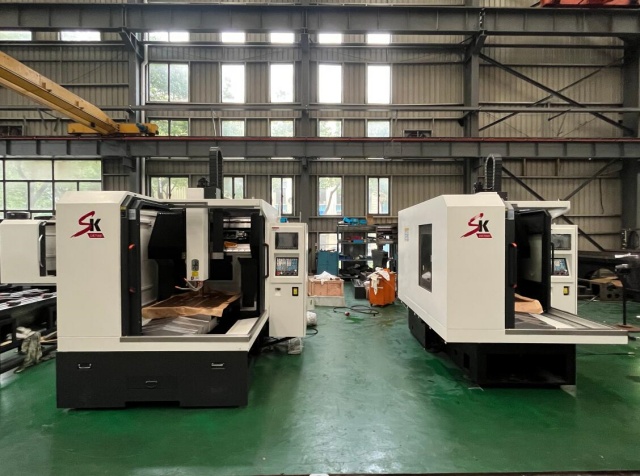

上海高速數控車床簡介

上海高速數控車床簡介航空航天領域的精密利器航空航天工程是現代科技的領域之一,對零部件的質量和可靠性要求高,數控車床在其中的應用堪稱精密制造的典范。飛機發動機的渦輪葉片是航空發動機的關鍵部件,其工作環境極為惡劣,需承受高溫、高壓和高速旋轉的極端條件。數控車床利用先進的切削技術和高精...

2025-05-14 -

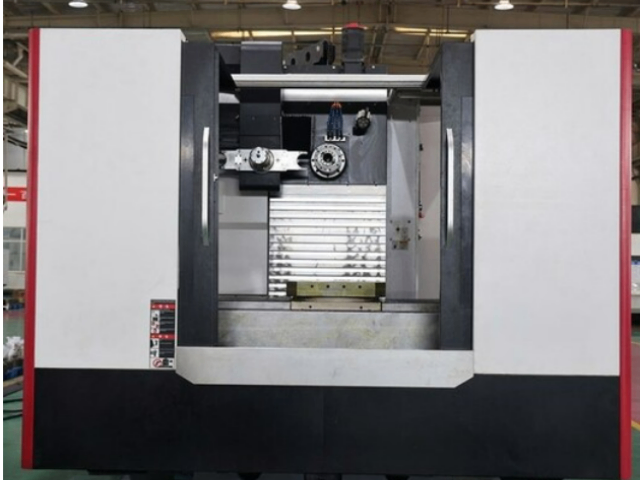

江蘇自動化立式加工中心保養

江蘇自動化立式加工中心保養電氣系統維護: 定期清理電氣柜內的灰塵,防止灰塵積聚導致電氣元件散熱不良、短路等故障。使用壓縮空氣或電氣清潔工具進行清潔,但要注意避免損壞電氣元件。檢查電氣連接線路是否松動、破損。對松動的接頭進行緊固,對破損的線路進行修復或更換。同時,檢查各電氣元件...

2025-05-14 -

上海高效立式加工中心廠家報價

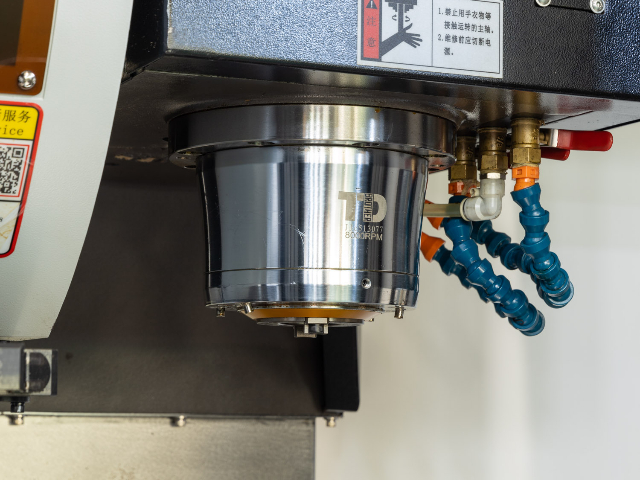

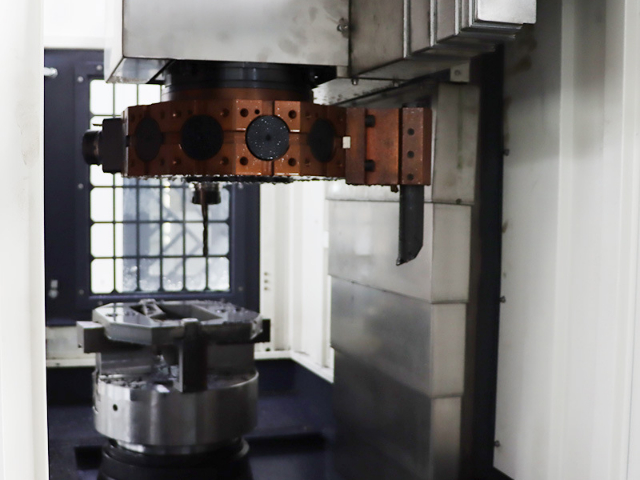

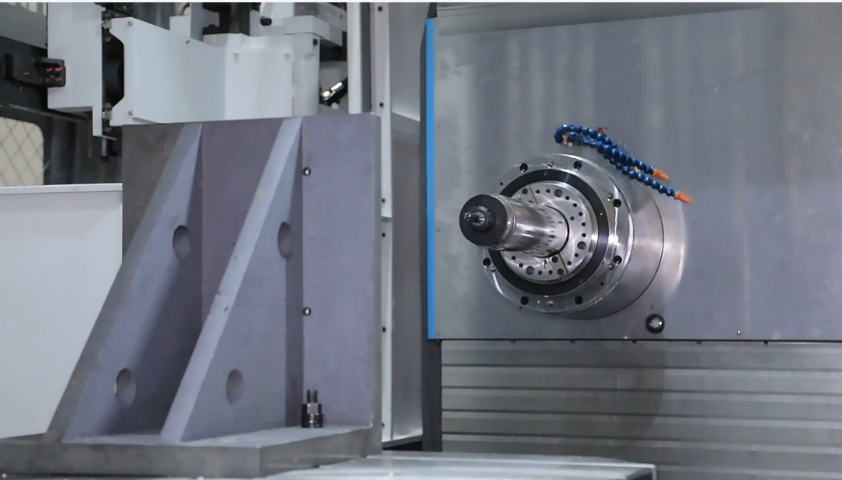

上海高效立式加工中心廠家報價刀具安裝與夾緊: 當新刀具被送到主軸位置后,主軸內部的夾緊機構會將刀柄牢固地夾緊。一般通過拉桿或液壓裝置來實現夾緊。拉桿式夾緊機構通過機械力將刀柄拉緊,使其與主軸錐孔緊密貼合。液壓夾緊機構則利用液壓油的壓力,使夾緊裝置抱緊刀柄,這種方式能夠提供更均勻...

2025-05-14 -

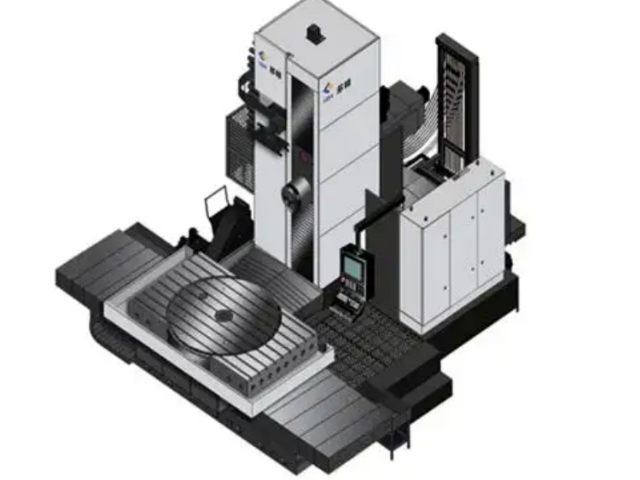

江蘇大型臥式加工中心有哪些

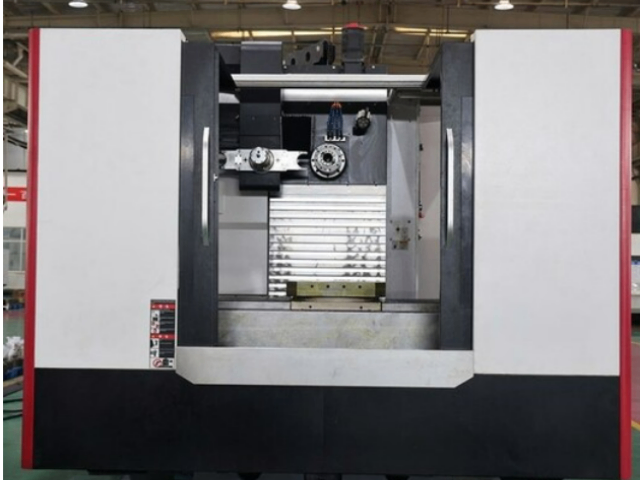

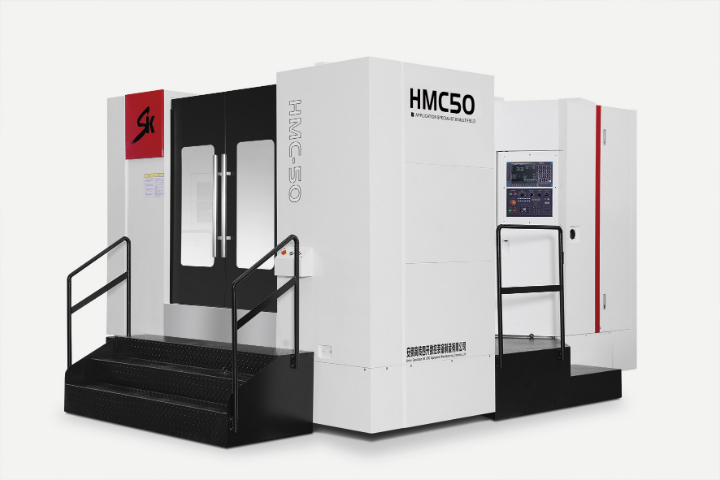

江蘇大型臥式加工中心有哪些高精度的主軸系統 主軸是臥式加工中心的關鍵部件之一,直接影響著加工精度和表面質量。臥式加工中心的主軸通常采用精密軸承支撐,具備高轉速、高扭矩和高精度的特點。先進的主軸技術,如電主軸、陶瓷軸承等的應用,使得主軸能夠在高速運轉時保持較低的溫升和良好的回轉...

2025-05-13 -

安徽可靠臥式加工中心有幾種

安徽可靠臥式加工中心有幾種進入20世紀70年代,隨著電子技術、計算機技術和伺服控制技術的飛速發展,臥式加工中心迎來了重要的技術突破期。數控系統的革新微處理器的出現使得數控系統的運算速度和控制精度得到了質的飛躍。新一代數控系統具備了更強的插補運算能力、多軸聯動控制功能以及更友好的人機交互...

2025-05-13 -

江蘇立式加工中心聯系人

江蘇立式加工中心聯系人工作臺故障 工作臺定位不準故障現象:工作臺在移動到指定位置后,實際位置與設定位置存在偏差。原因分析:絲杠螺母副磨損,間隙過大,導致工作臺運動精度下降。導軌鑲條松動或磨損,使工作臺運動時產生偏移。工作臺的位置檢測裝置(如光柵尺、編碼器等)故障或受到污染...

2025-05-13 -

工業立式加工中心哪家好

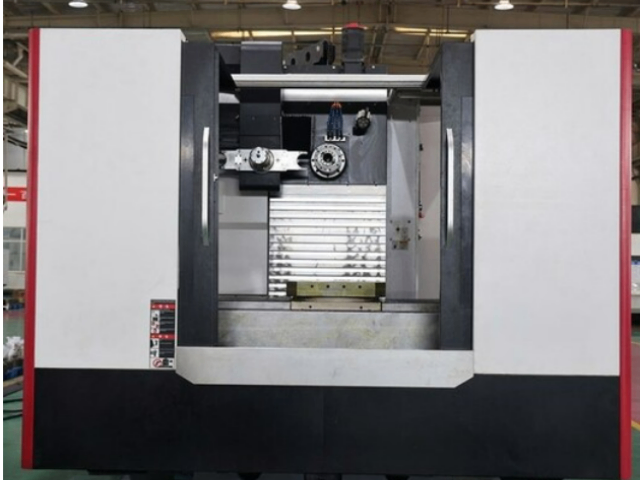

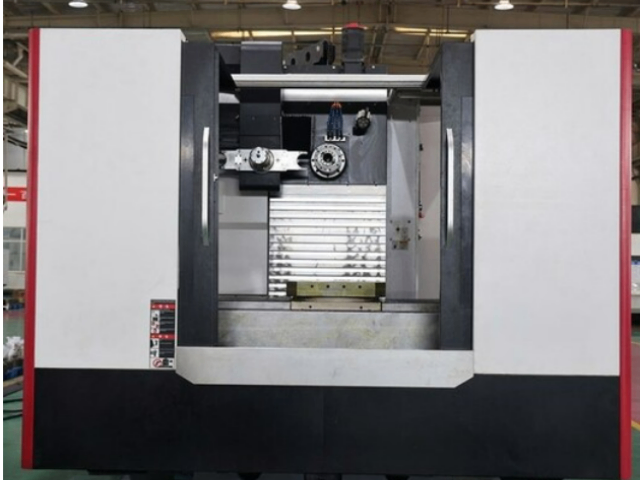

工業立式加工中心哪家好在現代制造業的舞臺上,立式加工中心扮演著極為關鍵的角色,其工作原理猶如一場精妙絕倫的機械之舞,融合了機械、電氣、數控等多領域技術,實現了對各種復雜零件的高效、高精度加工。 立式加工中心主要由床身、立柱、主軸箱、工作臺、刀庫、控制系統以及驅動系統等部分...

2025-05-13 -

江蘇穩定雕銑機哪家強

江蘇穩定雕銑機哪家強雕銑機的加工效率也是一大亮點。在這個快節奏的時代,時間就是金錢,而雕銑機深知這一點。它將雕刻與銑削功能巧妙融合,在處理不同材質和復雜形狀的工件時都能游刃有余,快速而高效地將原材料轉化為精美的成品。與傳統加工設備相比,它縮短了加工時間,讓消費者能夠更快地拿到自己...

2025-05-13 -

工業數控車床設備廠家

工業數控車床設備廠家數控車床的維護和保養是確保其精度、性能和使用壽命的關鍵 防塵防潮數控系統的電子元件對環境要求較高。灰塵可能會進入數控系統的電路板,導致短路或元件損壞。因此,要保持數控車床的操作環境清潔,可以使用專門的防塵罩在車床不使用時進行遮蓋。同時,要避免環境潮濕...

2025-05-13 -

江蘇雕銑機市場

江蘇雕銑機市場冷卻系統保養冷卻水箱清理:每月將冷卻水箱中的水排空,清潔水箱內部的污垢、雜質和沉淀物。然后用清水沖洗水箱,再加入干凈的蒸餾水或去離子水,以防止水箱內部結垢,影響冷卻效果。冷卻水泵檢查:檢查冷卻水泵的工作狀態,包括水泵的運轉聲音、振動情況以及進出口壓力是否正...

2025-05-12 -

江蘇穩定臥式加工中心按需定制

江蘇穩定臥式加工中心按需定制在運行加工程序之前,必須對程序進行認真檢查和驗證。仔細核對程序中的加工路徑、切削參數(如切削速度、進給量、切削深度等)是否與加工工藝要求相符。檢查程序中是否存在語法錯誤、邏輯錯誤或遺漏的指令。可以通過數控系統的圖形模擬功能,對加工過程進行可視化模擬,提前發現程...

2025-05-12 -

浙江定制數控車床廠家

浙江定制數控車床廠家在現代機械加工領域,數控車床扮演著極為重要的角色。數控車床依據多種標準可進行不同的分類,每種分類下的數控車床都具有獨特的性能與應用場景,以滿足多樣化的工業制造需求。 兩軸數控車床通常是指控制 X 軸(橫向)和 Z 軸(縱向)運動的車床。這類車床可以完...

2025-05-12 -

安徽高速數控車床常見問題

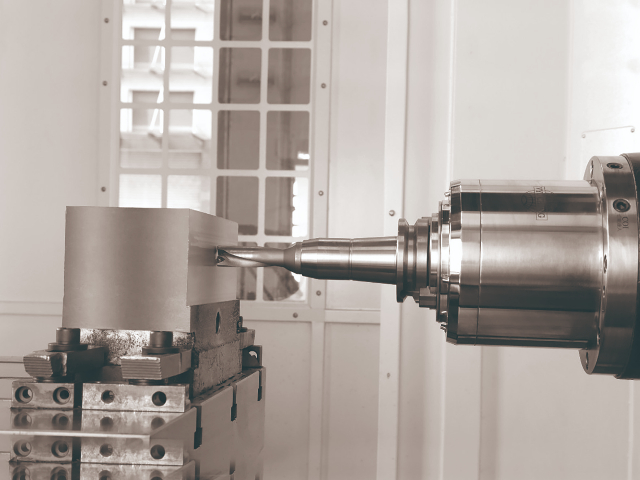

安徽高速數控車床常見問題立式數控車床的主軸是垂直布置的。它主要適用于加工盤類、短軸類以及形狀較為復雜的回轉體零件。對于一些大型的法蘭盤、輪轂等零件,立式數控車床能夠充分發揮其優勢。在加工過程中,工件的裝夾和找正相對容易,因為工件的底面可以直接放置在工作臺上,通過卡盤或其他夾具進行夾緊...

2025-05-12 -

可靠數控車床維修

可靠數控車床維修電動刀架驅動特點:電動刀架是通過電機驅動實現刀具轉換的。電機的轉動通過傳動裝置(如齒輪、蝸桿蝸輪等)傳遞給刀盤,使刀盤旋轉到指定的刀位。電動刀架的控制一般由數控系統完成,數控系統根據加工程序中的換刀指令,控制電機的正反轉和轉角,實現精確的換刀操作。這種驅動...

2025-05-12 -

江蘇立式加工中心大概費用

江蘇立式加工中心大概費用進入半精加工和精加工階段,更換為小直徑、高硬度的刀具,通過五軸聯動加工,使刀具能夠沿著葉片的復雜曲面進行精確的切削運動。數控系統根據編程指令,精確控制主軸的轉速、進給速度以及各坐標軸的運動軌跡,保證葉片的曲面精度和尺寸公差。例如,在加工葉片的葉身曲面時,通...

2025-05-12 -

定制立式加工中心使用方法

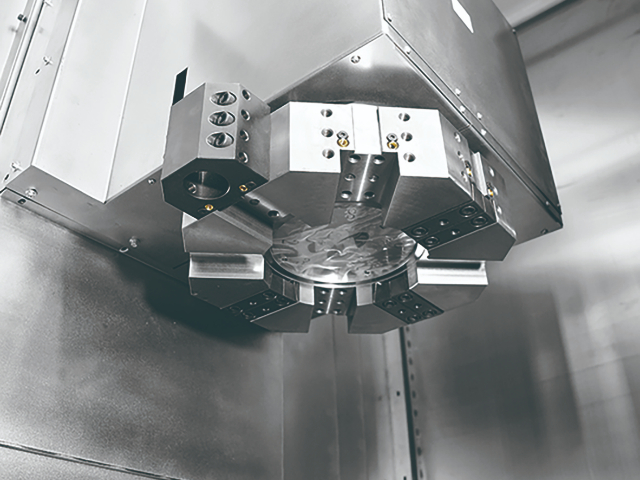

定制立式加工中心使用方法在數控指令的驅動下,立式加工中心開始進行刀具路徑規劃與切削加工。首先,根據加工工藝要求,刀庫通過自動換刀機構選取合適的刀具并安裝到主軸上。然后,主軸帶動刀具高速旋轉,工作臺和主軸箱按照預定的路徑和速度進行運動,使刀具逐漸靠近工件并開始切削。在切削過程中,刀具沿...

2025-05-12 -

江蘇自動化立式加工中心行價

江蘇自動化立式加工中心行價20世紀中葉,隨著制造業對零部件加工精度和效率要求的不斷提高,傳統機床在復雜零件加工方面逐漸顯露出局限性。在這樣的背景下,加工中心的概念開始萌芽。早期的加工中心試圖將多種加工功能集成于一體,以減少工件在不同機床之間的裝夾和搬運次數,提高加工精度和生產效率。立式...

2025-05-12 -

浙江耐用臥式加工中心價格優惠

浙江耐用臥式加工中心價格優惠在臥式加工中心開始加工后,操作人員應時刻密切關注切削狀態。通過觀察切削聲音、切削力的變化以及切屑的形狀、顏色和排出情況等,來判斷切削過程是否正常。正常的切削聲音應平穩、均勻,無尖銳刺耳或異常沉悶的聲音。如果切削聲音發生明顯變化,可能意味著刀具磨損、切削參數不合...

2025-05-12 -

江蘇制造數控車床解決方案

江蘇制造數控車床解決方案回轉式刀架結構特點:回轉式刀架是數控車床中最常見的刀架類型之一。它主要由刀盤、分度機構、傳動機構和夾緊機構等部分組成。刀盤上有多個刀位,可以安裝不同類型的刀具,如外圓車刀、內孔車刀、螺紋車刀等。通過分度機構,刀盤可以精確地旋轉,將所需刀具轉換到工作位置。傳動機...

2025-05-12 -

安徽臥式加工中心哪家好

安徽臥式加工中心哪家好高精度的主軸系統 主軸是臥式加工中心的關鍵部件之一,直接影響著加工精度和表面質量。臥式加工中心的主軸通常采用精密軸承支撐,具備高轉速、高扭矩和高精度的特點。先進的主軸技術,如電主軸、陶瓷軸承等的應用,使得主軸能夠在高速運轉時保持較低的溫升和良好的回轉...

2025-05-12 -

江蘇數控臥式加工中心參數

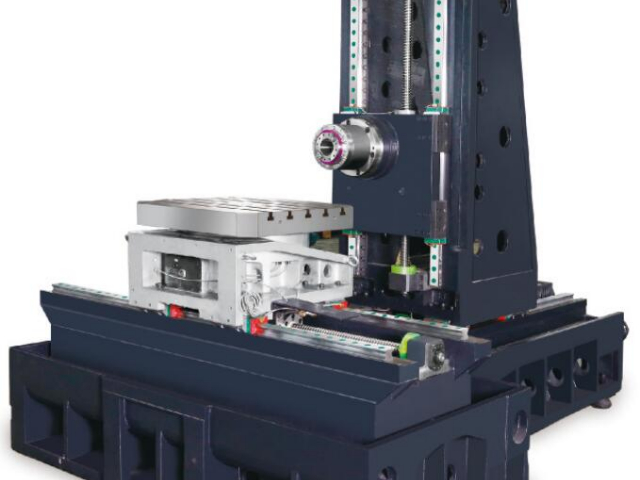

江蘇數控臥式加工中心參數高精度的主軸系統 主軸是臥式加工中心的關鍵部件之一,直接影響著加工精度和表面質量。臥式加工中心的主軸通常采用精密軸承支撐,具備高轉速、高扭矩和高精度的特點。先進的主軸技術,如電主軸、陶瓷軸承等的應用,使得主軸能夠在高速運轉時保持較低的溫升和良好的回轉...

2025-05-12 -

浙江精密臥式加工中心哪家好

浙江精密臥式加工中心哪家好航空航天零部件具有形狀復雜、精度要求高、材料難切削等特點,對加工設備的性能提出了極高的要求。臥式加工中心在航空航天領域應用很廣,主要用于加工飛機發動機的機匣、葉片、盤軸類零件,以及飛機結構件如機翼梁、機身框架等。其高精度的加工能力能夠保證零部件的尺寸精度和形位...

2025-05-12 -

上海直銷臥式加工中心價格

上海直銷臥式加工中心價格汽車行業是制造業的重要支柱之一,對零部件的加工精度、生產效率和質量穩定性有很高的要求。臥式加工中心在汽車制造中主要用于發動機缸體、缸蓋、變速器殼體、曲軸等關鍵零部件的加工。其高效的切削加工能力能夠快速去除大量材料,滿足汽車零部件大規模生產的需求;良好的排屑性能...

2025-05-11 -

南京大型數控車床價格

南京大型數控車床價格模具作為工業生產的基礎工藝裝備,其質量和精度直接決定了產品的成型質量和生產效率。數控車床在模具制造過程中有著廣泛的應用,尤其是在模具的型芯、型腔等關鍵部件的加工中。例如,在注塑模具的制造中,數控車床可以對模具鋼等材料進行高精度的車削加工,加工出各種復雜的曲面、...

2025-05-11 -

安徽定制臥式加工中心價格

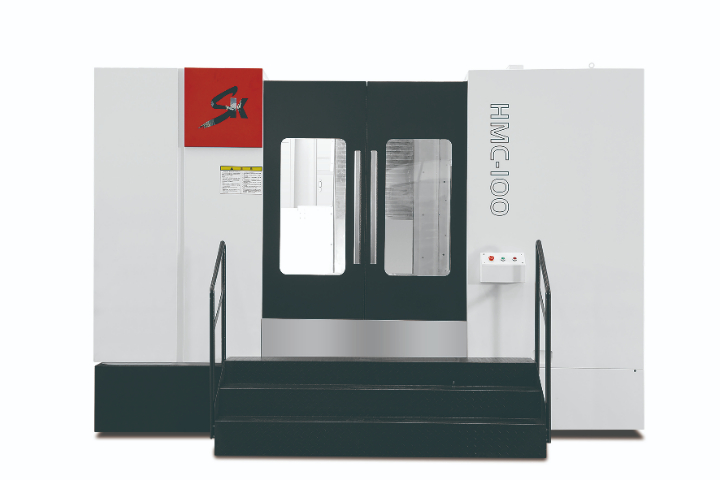

安徽定制臥式加工中心價格傳統機床功能相對單一,一般只能完成特定的一種或幾種加工工藝,如車床主要用于回轉體零件的車削加工,銑床主要進行平面和輪廓的銑削加工等。而臥式加工中心集成了多種加工功能,能夠實現銑削、鏜削、鉆削、攻絲等多種工序的復合加工。通過數控系統的精確控制,它可以在一次裝...

2025-05-11 -

浙江自動化臥式加工中心設備制造

浙江自動化臥式加工中心設備制造進入 20 世紀 70 年代,隨著電子技術、計算機技術和伺服控制技術的飛速發展,臥式加工中心迎來了重要的技術突破期。 高速主軸技術的興起,為了提高加工效率,高速主軸技術成為研究熱點。通過采用新型軸承(如陶瓷軸承、磁懸浮軸承)、優化主軸結構設計以及先進...

2025-05-11 -

安徽可靠臥式加工中心

安徽可靠臥式加工中心臥式加工中心的發展趨勢與挑戰 更高的精度與速度:隨著制造業對產品質量和生產效率要求的不斷提高,臥式加工中心將繼續朝著更高的精度和速度方向發展。通過采用更先進的主軸技術、直線電機驅動、高精度測量反饋系統等,進一步提高機床的定位精度、重復定位精度和切削速...

2025-05-11 -

穩定臥式加工中心簡介

穩定臥式加工中心簡介日常維護是保證臥式加工中心穩定運行的基礎,主要涵蓋以下幾個關鍵方面: 外觀清潔,保持機床外觀的清潔是日常維護的首要任務。加工過程中會產生切屑、油污等污染物,如果不及時清理,可能會進入機床內部,影響設備的正常運行。每天工作結束后,應使用干凈的抹布擦拭機...

2025-05-11 -

臥式加工中心哪家便宜

臥式加工中心哪家便宜臥式加工中心具備強大的切削能力,能夠適應高速、大進給量的切削加工。其高轉速的主軸和高性能的刀具系統相結合,可以在短時間內去除大量材料,顯著提高加工效率。同時,先進的數控系統能夠根據加工工藝要求實時優化切削參數,如切削速度、進給量和切削深度等,進一步提高加工效率...

2025-05-11 -

浙江高效雕銑機售后服務

浙江高效雕銑機售后服務數控雕銑機: 結構特點:具有 X、Y、Z 三個直線坐標軸,結構相對較為簡單,成本也較為低廉。其工作臺可在 X、Y 平面內移動,主軸沿 Z 軸上下運動。這種結構能夠實現基本的平面雕刻和簡單的三維輪廓加工。 性能優勢:在平面加工和簡單立體加工方面具...

2025-05-11