-

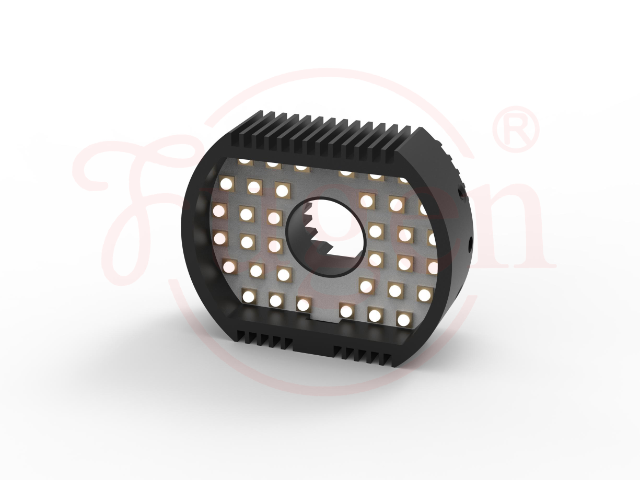

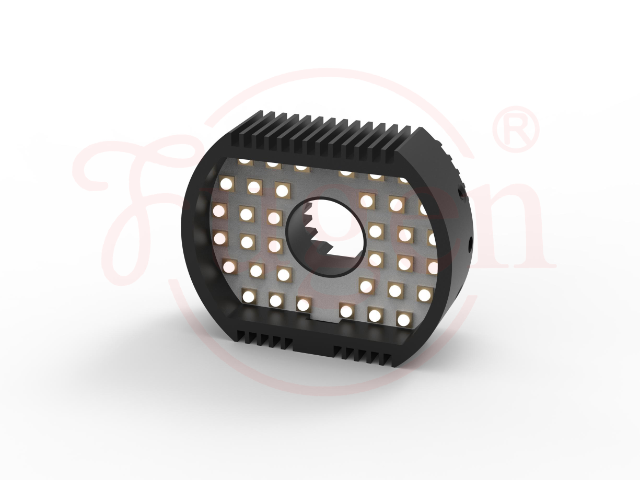

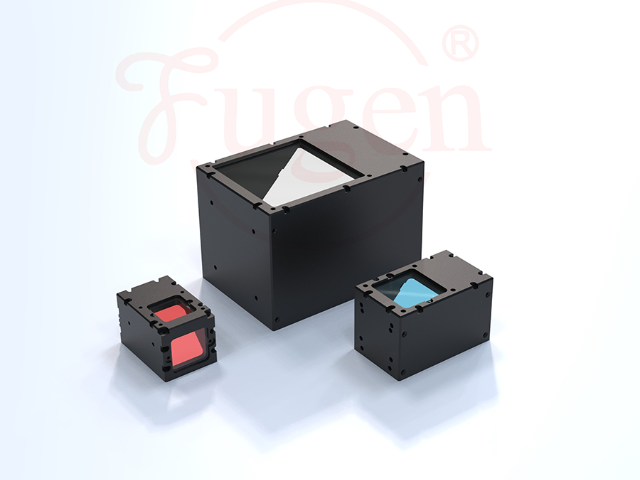

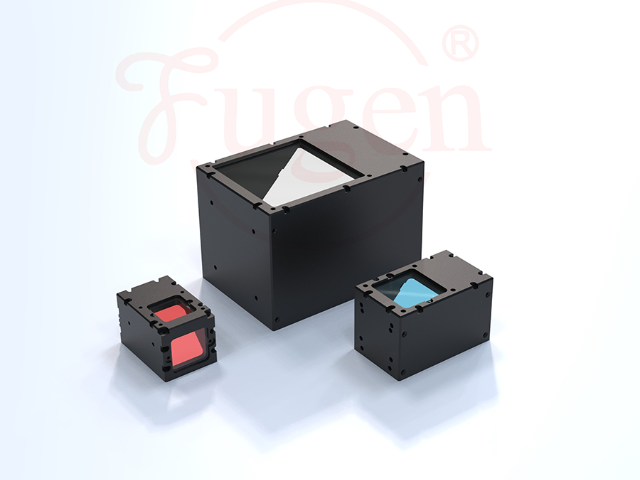

唐山高亮條形光源雙向無影高角度環形

唐山高亮條形光源雙向無影高角度環形能效與壽命的量化提升路徑,第三代LED光源采用GaN-on-Si基板技術,光效提升至200lm/W,較傳統鹵素燈節能85%。某制藥企業將潔凈室內的2000盞鹵素燈替換為LED光源,年節電量達480萬度,維護周期從3個月延長至5年。智能休眠模式通過光敏傳感器實時監測產線狀態,待機功耗低至0.3W(只為常規模式的5%)。在極端溫度場景(-40℃冷藏庫),采用專業級封裝工藝的光源模塊仍可保持50,000小時壽命(衰減率<5%),滿足冷鏈物流的長期可靠性需求。微秒級頻閃光源凍結高速產線運動,捕捉線材生產形變誤差。唐山高亮條形光源雙向無影高角度環形紫外光源(UVA波段365nm)通過激發材料熒光特性,可...

-

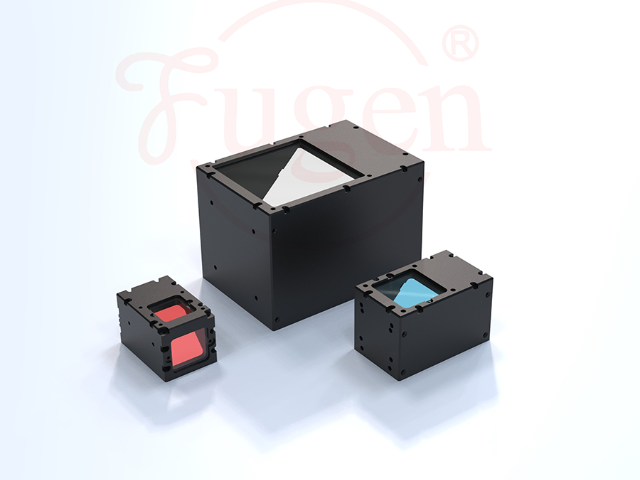

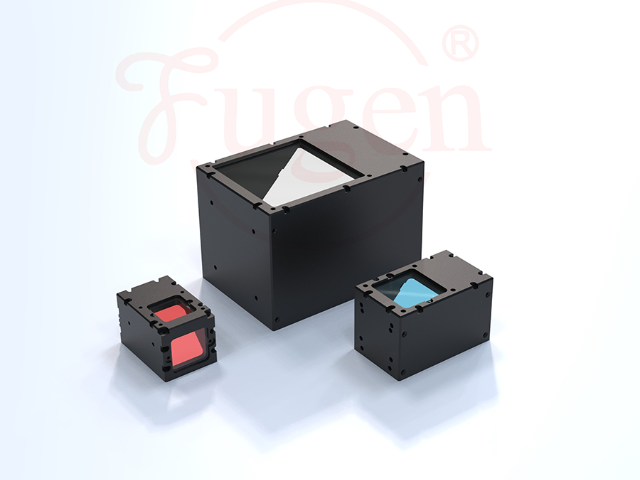

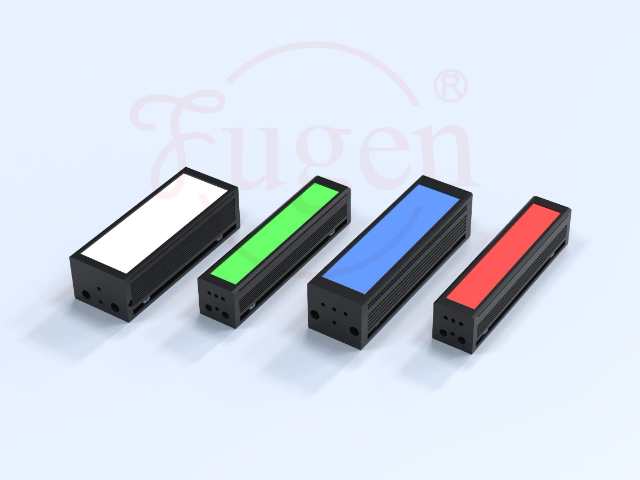

包頭條形光源紅外

包頭條形光源紅外紫外光源(UVA波段365nm)通過激發材料熒光特性,可檢測肉眼不可見的微裂紋與污染物。某鋰電池企業采用紫外背光系統(功率密度50mW/cm2),成功識別隔膜上0.02mm級的較小缺陷,漏檢率從1.2%降至0.05%。光纖導光系統則突破高溫環境限制,在鍛造件表面檢測中,通過藍寶石光纖(耐溫1500℃)將光源傳輸至10米外檢測工位,成像畸變率<0.5%。醫療領域,近紅外激光光源(1310nm)結合OCT技術,實現生物組織斷層掃描(軸向分辨率5μm),在牙科齲齒早期診斷中準確率達98%。水冷系統維持光源穩定性,連續工作溫升控制3℃以內。包頭條形光源紅外機械視覺光源通過精確控制光照強度、入射角度和光...

-

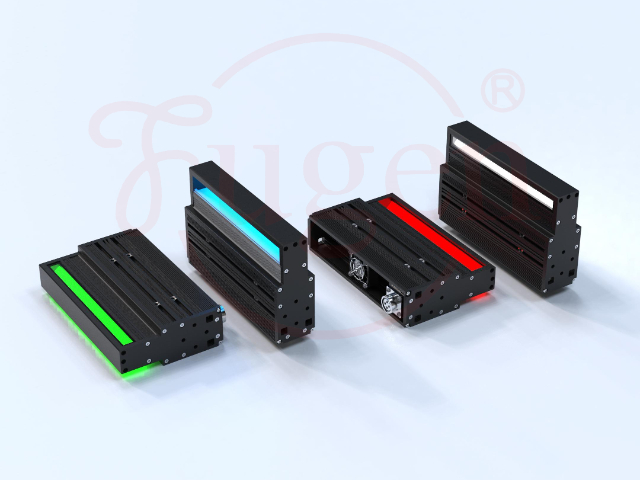

重慶光源多角度

重慶光源多角度在強環境光(如焊接車間或戶外檢測)場景中,機械視覺系統需采用窄帶濾光片(帶寬±5nm)結合光源同步頻閃技術,可將雜散光干擾降低90%以上。某汽車焊裝線采用650nm紅色光源+610nm帶通濾光片的組合,使焊接飛濺物檢測的信噪比(SNR)從12dB提升至45dB。封閉式穹頂光源(照度均勻性>95%)在液晶屏缺陷檢測中表現優異,即使環境光照度達10,000Lux時,仍能保持檢測穩定性。先進抗干擾方案集成光學鎖相環(OPLL)技術,通過實時跟蹤環境光頻譜(50-1000Hz),動態調整光源頻閃相位,使檢測系統在露天物流分揀場景中的誤判率降低至0.3%。水冷系統維持光源穩定性,連續工作溫升控制3℃以內...

-

舟山條形光源線型同軸

舟山條形光源線型同軸背光源通過將LED陣列置于被測物體后方,形成超負荷度平行光場,適用于輪廓檢測與尺寸測量。其中心優勢在于生成高對比度的二值化圖像,例如在齒輪齒距檢測中,背光源可使齒廓邊緣銳度提升40%以上。采用藍光(450nm)或紅外(850nm)波長可穿透半透明材料(如塑料薄膜),配合高分辨率相機實現亞像素級分析。防眩光設計的背光板通過微棱鏡結構控制光路發散角至±3°,避免光暈效應。在自動化分揀系統中,背光源的快速響應特性(≤1ms延遲)可適配高速生產線,支持每分鐘3000件以上的檢測節拍。機械臂聯動光源跟蹤焊接路徑,照度波動小于5%。舟山條形光源線型同軸機械視覺光源通過精確控制光照強度、入射角度和光譜波長,...

-

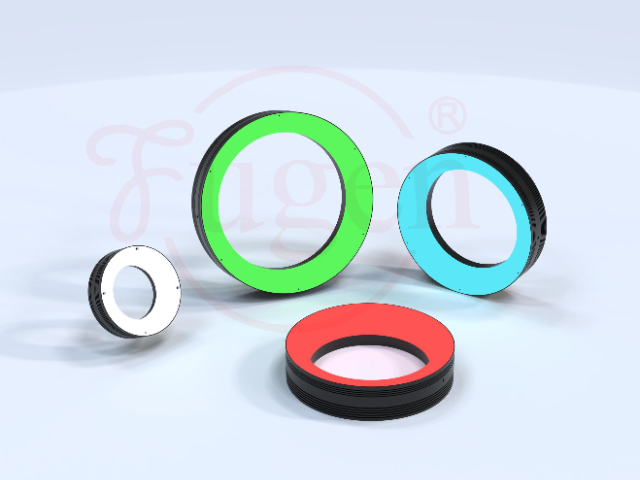

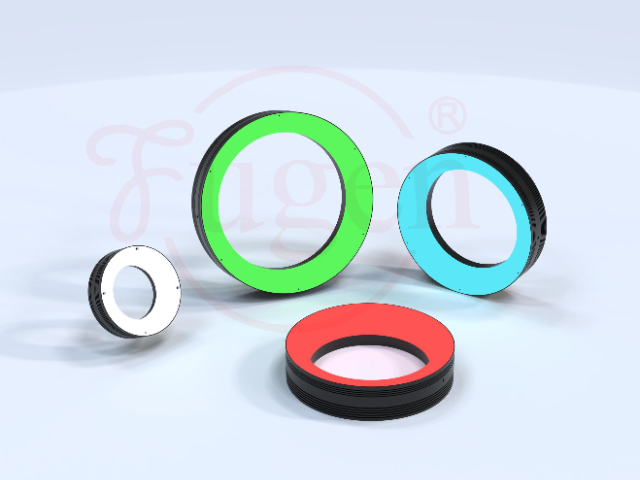

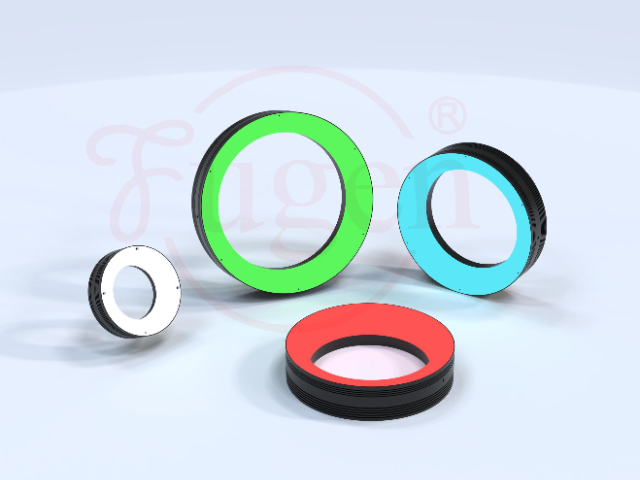

廣東環形低角度光源無影低角度環形

廣東環形低角度光源無影低角度環形偏振光在視覺檢測中的應用,偏振光源通過濾除非偏振環境光,增強特定方向的反射光信息,大多適用于消除鏡面反光或檢測表面應力分布。例如,在玻璃瓶缺陷檢測中,偏振光可以消除表面眩光,使其內部氣泡或裂紋更容易識別;在金屬表面檢測中,偏振成像能揭示細微劃痕。偏振光源通常由LED陣列與偏振片組合實現,或直接采用偏振型LED芯片。隨著偏振相機技術的成熟,偏振光源在3D表面檢測和材料分析中的應用潛力將進一步釋放。也會進行加快更新光纖導光系統適配狹小空間,實現5mm孔徑內壁缺陷檢測。廣東環形低角度光源無影低角度環形光源參數數據庫集成256種預設方案(涵蓋金屬、玻璃、生物組織等8大類材質),某汽車主機廠通過AI推薦...

-

河南條形光源四面條形

河南條形光源四面條形電子制造業中,同軸光源(占比42%)用于消除SMT焊點鏡面反光,某手機廠商采用定制化同軸光(波長470nm,亮度可調范圍10-100%)使焊錫虛焊檢出率從92%提升至99.9%。食品檢測依賴偏振光源(消光比>500:1),某乳品企業通過交叉偏振濾光消除牛奶液面反光,實現0.1mm級異物識別精度。制藥行業采用紫外光源(365nm,功率密度50mW/cm2)驗證西林瓶滅菌完整性,殘留蛋白檢測限達0.05μg/cm2,較傳統化學法效率提升10倍。新興光伏領域定制雙波段光源(可見光+紅外),某企業采用1150nm紅外光源檢測EL缺陷,隱裂識別靈敏度達0.01mm,年減少電池片報廢損失超2億元。防爆光源...

-

廣東高亮大功率環形光源多光譜

廣東高亮大功率環形光源多光譜2023年中國機械視覺光源市場規模達56億元(占全球28%),預計2029年將突破220億元(CAGR19.8%)。微型化技術突破先進:某醫療科技企業研發全球更薄內窺鏡光源模組(厚度3.2mm,直徑5mm),檢測速度達30幀/秒(超傳統設備3倍),已獲FDA認證并出口23國。無線化方案(5G+藍牙5.3雙模)實現200臺光源集群控制(端到端延遲<5ms),某智能倉儲企業分揀效率突破15,000件/小時,人工替代率達95%。國產化率從2018年25%躍升至2023年68%,重要指標如壽命(50,000小時)、均勻性(>95%)大多數比肩國際品牌,出口額年增速達48%。政策驅動下行業研發投入占比超...

-

重慶高亮大功率環形光源控制器

重慶高亮大功率環形光源控制器紫外光源(365nm/395nm)通過激發材料表面熒光物質實現隱形缺陷檢測。在PCB板阻焊層檢測中,UV光可使微裂紋(≥10μm)產生明顯熒光反應,檢出率較白光提升70%。工業級紫外模組采用石英透鏡與高純度LED芯片,確保波長穩定性(±2nm)。安全防護設計包含自動關閉功能,當檢測艙門開啟時立即切斷輸出,符合IEC 62471光生物安全標準。在藥品包裝檢測中,395nm紫外光可識別玻璃安瓿瓶表面殘留藥液,配合高速CMOS相機實現每分鐘6000支的檢測速度。 光纖導光系統適配狹小空間,實現5mm孔徑內壁缺陷檢測。重慶高亮大功率環形光源控制器磁吸式安裝結構結合快拆接口設計,使光源換型時間從...

-

湖北環形低角度光源同軸

湖北環形低角度光源同軸機器視覺光源是圖像采集系統的中心組件,直接影響成像質量和檢測精度。其中心功能是為目標物體提供均勻、穩定且高對比度的照明,凸顯被測對象的表面特征(如紋理、顏色、形狀等),同時抑制環境光干擾。光源的選擇需考慮波長、亮度、照射角度和均勻性等因素。例如,在工業檢測中,LED光源因壽命長、功耗低且可定制光譜而被廣泛應用。合理的照明設計能夠減少圖像處理算法的復雜度,提高缺陷識別率。未來,隨著智能制造的升級,光源的智能調控技術(如自適應亮度調節)將成為重要發展方向。環形偏振光捕捉玻璃微劃痕,支持0.02mm級缺陷識別。湖北環形低角度光源同軸機器視覺光源主要分為環形光、條形光、背光、同軸光和點光源等類型。環形...

-

徐州高亮大功率環形光源環境環形

徐州高亮大功率環形光源環境環形環形光源自1990年代標準化以來,歷經三次技術迭代:初代產品采用鹵素燈珠,存在發熱量大(功耗>50W)、壽命短(<2000小時)等缺陷;第二代LED環形光(2005年)通過COB封裝技術將功耗降至15W,壽命延長至30,000小時;當前第三代智能環形光源集成PWM調光模塊,支持0-100%亮度無級調節,頻閃同步精度達1μs,適配高速生產線(如每分鐘600瓶的灌裝檢測)。在微型化趨勢下,內徑5mm的超小型環形光源可嵌入醫療內窺鏡,實現微創手術器械的實時定位。先進研究顯示,搭載量子點涂層的環形光源可將顯色指數(CRI)提升至98,明顯改善彩色圖像的分辨率,在紡織品色差檢測中誤判率降低37%。防靜電...

-

舟山環形低角度光源多光譜

舟山環形低角度光源多光譜多光譜光源通過集成可見光(400-700nm)、近紅外(900-1700nm)及紫外波段(250-400nm),實現材料特性與內部結構的同步分析。某食品檢測企業采用四波段光源(450/660/850/940nm),結合PLS算法建立異物識別模型,對塑料碎片(PP材質)的檢出率從78%提升至99.5%。在醫療領域,近紅外多光譜系統(波長組合:730/850/950nm)可穿透皮膚表層4mm,實時監測皮下血管分布,輔助靜脈穿刺定位,定位誤差<0.3mm。先進技術突破包括:① 超連續譜激光光源(400-2400nm連續可調),分辨率達1nm,用于文物顏料成分無損分析;② 多光譜3D成像系統,同步獲取...

-

蚌埠環形光源弧形高均勻

蚌埠環形光源弧形高均勻能效與壽命的量化提升路徑,第三代LED光源采用GaN-on-Si基板技術,光效提升至200lm/W,較傳統鹵素燈節能85%。某制藥企業將潔凈室內的2000盞鹵素燈替換為LED光源,年節電量達480萬度,維護周期從3個月延長至5年。智能休眠模式通過光敏傳感器實時監測產線狀態,待機功耗低至0.3W(只為常規模式的5%)。在極端溫度場景(-40℃冷藏庫),采用專業級封裝工藝的光源模塊仍可保持50,000小時壽命(衰減率<5%),滿足冷鏈物流的長期可靠性需求。短波藍光激發防偽標記,實現藥品包裝每秒50件篩查。蚌埠環形光源弧形高均勻光源波長對成像的影響,光源波長是決定檢測效果的關鍵參數。不同材料對光波的...

-

太原光源多角度

太原光源多角度孚根機械視覺中心的工業檢測的前沿性應用案例,在半導體封裝檢測中,同軸光源(波長520nm)配合12MP全局快門相機,實現0.01mm級焊球共面性檢測,速度達每秒15幀,誤判率<0.001%。某汽車零部件廠商采用組合光源方案(穹頂光+四向條形光),對發動機缸體毛刺的檢測精度提升至0.05mm,漏檢率從0.8%降至0.02%。食品行業案例顯示,多光譜光源(660nm+850nm)結合PLS算法,可識別巧克力中0.3mm級塑料異物,準確率99.7%,較單波段檢測提升40%。寬光譜光源兼容多材質檢測,覆蓋金屬/塑料/陶瓷等產線。太原光源多角度“機械視覺光源”通常指用于機器視覺(Machine Visi...

-

金華高亮大功率環形光源光柵線型同軸

金華高亮大功率環形光源光柵線型同軸機器視覺檢測行業:在自動化生產線上,用于對產品進行外觀檢測,如電子元件的引腳檢測、集成電路的封裝檢測、手機屏幕的瑕疵檢測等。環形光源可以提供均勻的照明,使相機能夠清晰地捕捉到產品表面的細節,從而提高檢測的準確性和可靠性。半導體制造行業:在半導體芯片的制造過程中,需要對芯片進行高精度的檢測和測量。環形光源可用于芯片光刻、蝕刻等工藝后的檢測,幫助檢測芯片表面的微小缺陷、圖案對準情況等,確保芯片的質量和性能。電子制造行業:用于電子設備的組裝和檢測,如電路板的焊接質量檢測、電子元器件的安裝位置檢測等。它可以提供充足的光線,使工人或機器視覺系統能夠清晰地觀察到電子元件的細節,確保組裝的準確性和質量。漸變...

-

吉林高亮大功率環形光源無影低角度環形

吉林高亮大功率環形光源無影低角度環形電子制造業中,同軸光源(占比42%)用于消除SMT焊點鏡面反光,某手機廠商采用定制化同軸光(波長470nm,亮度可調范圍10-100%)使焊錫虛焊檢出率從92%提升至99.9%。食品檢測依賴偏振光源(消光比>500:1),某乳品企業通過交叉偏振濾光消除牛奶液面反光,實現0.1mm級異物識別精度。制藥行業采用紫外光源(365nm,功率密度50mW/cm2)驗證西林瓶滅菌完整性,殘留蛋白檢測限達0.05μg/cm2,較傳統化學法效率提升10倍。新興光伏領域定制雙波段光源(可見光+紅外),某企業采用1150nm紅外光源檢測EL缺陷,隱裂識別靈敏度達0.01mm,年減少電池片報廢損失超2億元。光纖導光...

-

臺州高亮條形光源方型無影

臺州高亮條形光源方型無影機械視覺光源通過精確控制光照強度、入射角度和光譜波長,明顯提升圖像采集質量,其重要價值在于增強目標特征與背景的對比度,消除環境光干擾。研究表明,光源配置對檢測系統的整體性能貢獻率超過30%,尤其在高速、高精度檢測場景中更為關鍵。例如,在半導體晶圓缺陷檢測中,光源的均勻性與穩定性直接影響0.01mm級微小缺陷的識別率。現代工業檢測系統通常采用多光源協同方案,如環形光與同軸光組合,可同時實現表面紋理增強和反光抑制。根據國際自動化協會(ISA)報告,優化光源配置可使誤檢率降低45%,檢測效率提升60%。未來,隨著深度學習算法的普及,光源系統需與AI模型深度耦合,通過實時反饋調節參數,形成自適應照明解...

-

寧波環形光源側背

寧波環形光源側背隨著智能制造對檢測精度的需求升級,多光譜復合光源正在重塑工業視覺檢測范式。這類光源通過集成可見光與特殊波段(如紫外365nm、紅外940nm),可同步獲取多維光學信息。在3C電子行業,紫外光源能激發熒光材料顯影,精細定位PCB板微米級焊點缺陷;汽車制造中,紅外光源可穿透黑色橡膠密封件,檢測內部金屬嵌件裝配精度。前沿研發的智能調光系統搭載16通道個體控制模塊,支持0-255級亮度實時調節,配合深度學習算法可自動優化照明方案。在新能源電池檢測領域,偏振光源與高動態范圍(HDR)成像技術結合,成功解決了金屬極片表面眩光干擾問題,缺陷檢出率提升至99.6%。值得關注的是,符合IEC62471光生物安全...

-

鎮江環形低角度光源控制器

鎮江環形低角度光源控制器在半導體封裝檢測領域,某國際大廠采用520nm綠色同軸光源(照度20,000Lux±2%)配合12MP全局快門相機(幀率15fps),實現BGA焊球共面性檢測精度達±1.5μm,檢測速度提升至每分鐘600片,較傳統方案效率提升150%。該方案通過雙角度照明(主光入射角45°+輔助光15°)消除陰影干擾,使0.01mm級焊球缺失的漏檢率從0.5%降至0.002%。在汽車零部件檢測中,某德系車企采用穹頂光(直徑300mm)+四向條形光(單條功率10W)的組合方案,對發動機缸體毛刺的檢測靈敏度提升至0.05mm,誤檢率從1.2%降至0.03%。食品行業典型案例顯示,660nm紅色光源與850nm近紅...

-

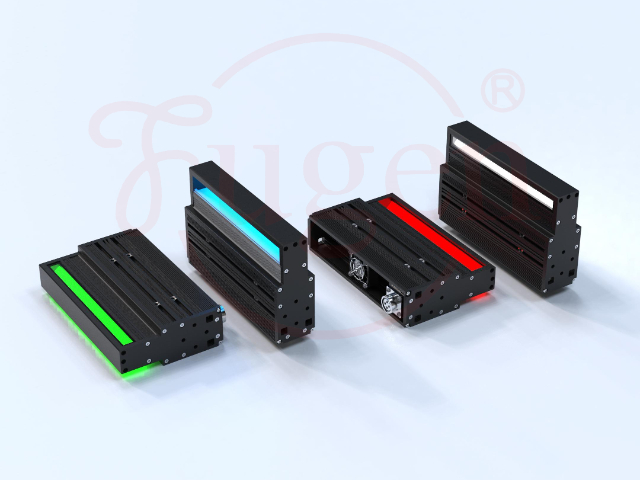

衢州高亮條形光源平行點

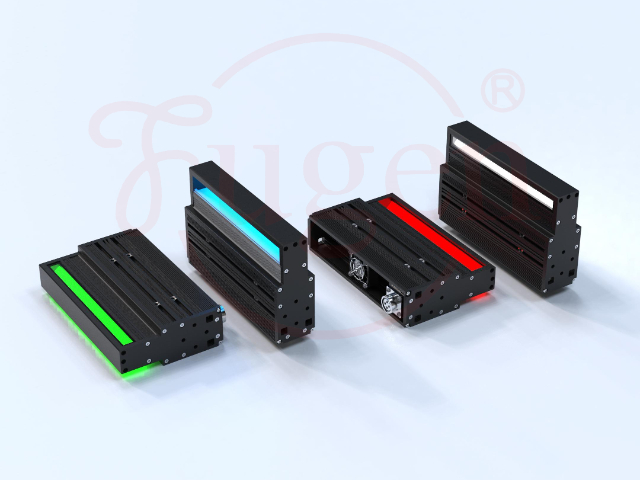

衢州高亮條形光源平行點線掃描光源通過高密度LED陣列生成連續線性光帶,與線陣相機協同工作,適用于高速運動物體的連續檢測。其中心優勢在于毫秒級響應速度與精細觸發同步能力,在印刷品質量檢測中可實現每分鐘150米的掃描速度,缺陷識別精度達0.1mm。采用高亮度藍光(470nm)或白光(6000K)版本時,光強可調范圍達5000-15000lux,并通過水冷散熱系統維持溫度穩定性(±1℃)。在金屬板材表面檢測中,特殊偏振設計的線光源能將氧化斑點的對比度提升60%,配合自適應曝光算法,可在環境光波動±20%時仍保持圖像一致性。工業案例顯示,該光源在鋰電池極片涂布檢測中實現99.5%的缺陷捕獲率,且支持7×24小時連續運行,M...

-

石家莊光源線型同軸

石家莊光源線型同軸光源參數數據庫集成256種預設方案(涵蓋金屬、玻璃、生物組織等8大類材質),某汽車主機廠通過AI推薦引擎(基于遷移學習算法,準確率95.7%)將調試時間從6小時縮短至18分鐘,光源利用率從35%提升至92%。數字孿生平臺模擬12種光源組合(誤差<3.2%),某半導體企業虛擬調試成本降低75%,實際投產一次合格率達99.8%。OTA遠程升級功能支持固件無線更新(傳輸速率100Mbps),某跨國集團全球5,000臺設備同步升級耗時<30分鐘(原需2周),效率提升90倍。自適應光學算法實時分析目標反射率(采樣率1kHz),某精密光學企業實現光源亮度0-100%無級調節(響應時間<10μs),復雜曲面...

-

上海高亮條形光源光柵同軸

上海高亮條形光源光柵同軸結構光光源通過投影編碼光柵或激光條紋,結合三角測量原理實現高精度三維建模。在電子產品裝配檢測中,藍色激光(405nm)結構光系統可實現±0.01mm的深度分辨率,精細檢測接插件插針共面度。動態場景下,采用MEMS微鏡的掃描式結構光可將幀率提升至1000Hz,滿足機器人抓取高速定位需求。工業級解決方案常搭配抗環境光干擾算法,在焊接車間強光環境下仍能保持85%以上的點云完整度。典型應用包括輪胎花紋深度測量(精度0.05mm)和電池極片對齊檢測(速度120PPM)。窄帶濾光片抑制環境光干擾,特征識別信噪比提升40%。上海高亮條形光源光柵同軸頻閃光源與高速檢測,在高速運動物體的檢測中(如流水線封裝),...

-

連云港光源無影低角度環形

連云港光源無影低角度環形機器視覺光源是成像系統的重要組件,直接影響圖像質量和檢測精度。其重要功能是通過優化光照條件增強目標特征對比度,例如消除反光、減少陰影或突出表面紋理。光源的選擇需考慮波長匹配(如金屬檢測常用短波長藍光)、均勻性(避免成像灰度不均)及穩定性(防止溫度漂移)。在高速檢測場景中,還需光源具備高頻響應能力(如LED的微秒級開關),以配合工業相機的曝光時間。合理的光源設計可減少后續圖像處理算法的復雜度,降低誤判率。漫射柔光罩消除電子元件檢測陰影,均勻度達90%以上。連云港光源無影低角度環形光源波長對成像的影響,光源波長是決定檢測效果的關鍵參數。不同材料對光波的吸收和反射特性差異突出,例如紅外光(850-9...

-

杭州高亮大功率環形光源點

杭州高亮大功率環形光源點德國VDI 2634標準要求光譜穩定性Δλ<1nm/1000h,某光學企業通過恒流驅動芯片(溫漂系數±0.02%/℃)與PID溫控系統(精度±0.1℃)達標,產品出口歐洲市占率從12%提升至35%。美國AIM DWS標準規定頻閃同步誤差<1μs,某物流分揀系統采用PTP協議(時鐘同步精度±50ns)實現99.9%同步率,分揀準確率從97%提升至99.95%。中國GB/T 38659-2020設定能效門檻≥80lm/W,某國產光源模組實測達208lm/W(超國際前沿品牌5%),出口占比從18%躍升至41%。某領頭企業開發三模智能驅動器(歐/美/亞標準切換時間0.5秒),單款產品全球合規性認證成本...

-

湖南高亮大功率環形光源平行

湖南高亮大功率環形光源平行同軸光源通過分光鏡與漫射板的精密組合,實現光線垂直投射,有效消除金屬、玻璃等高反光材料的鏡面反射干擾。先進型號采用納米級增透膜技術,透光率提升至98%,較傳統設計提高15%。在半導體晶圓檢測中,波長為520nm的綠色同軸光源可將缺陷識別靈敏度提升至0.005mm2,誤檢率低于0.1%。例如,某封裝測試企業采用定制化同軸光源(亮度20000Lux±3%),配合12MP高速相機,成功將BGA焊球檢測速度從每分鐘200片提升至500片,同時將漏檢率從0.5%降至0.02%。值得注意的是,同軸光源在透明材質(如手機屏幕貼合膠)檢測中存在局限性,需結合偏振濾光片(消光比>1000:1)抑制散射光。未來趨...

-

廣東環形低角度光源同軸

廣東環形低角度光源同軸紫外光源(UVA波段365nm)通過激發材料熒光特性,可檢測肉眼不可見的微裂紋與污染物。某鋰電池企業采用紫外背光系統(功率密度50mW/cm2),成功識別隔膜上0.02mm級的較小缺陷,漏檢率從1.2%降至0.05%。光纖導光系統則突破高溫環境限制,在鍛造件表面檢測中,通過藍寶石光纖(耐溫1500℃)將光源傳輸至10米外檢測工位,成像畸變率<0.5%。醫療領域,近紅外激光光源(1310nm)結合OCT技術,實現生物組織斷層掃描(軸向分辨率5μm),在牙科齲齒早期診斷中準確率達98%。藍光結構光測量陶瓷裂紋,精度±0.05mm。廣東環形低角度光源同軸紫外光源(365nm/395nm)通過激發材料...

-

金華環形光源紅外

金華環形光源紅外在強環境光(如焊接車間或戶外檢測)場景中,機械視覺系統需采用窄帶濾光片(帶寬±5nm)結合光源同步頻閃技術,可將雜散光干擾降低90%以上。某汽車焊裝線采用650nm紅色光源+610nm帶通濾光片的組合,使焊接飛濺物檢測的信噪比(SNR)從12dB提升至45dB。封閉式穹頂光源(照度均勻性>95%)在液晶屏缺陷檢測中表現優異,即使環境光照度達10,000Lux時,仍能保持檢測穩定性。先進抗干擾方案集成光學鎖相環(OPLL)技術,通過實時跟蹤環境光頻譜(50-1000Hz),動態調整光源頻閃相位,使檢測系統在露天物流分揀場景中的誤判率降低至0.3%。多光譜光源切換波長,實現復合材料分層缺陷智能判別...

-

上海條形光源定制

上海條形光源定制2023年中國機械視覺光源市場規模達56億元(占全球28%),預計2029年將突破220億元(CAGR19.8%)。微型化技術突破先進:某醫療科技企業研發全球更薄內窺鏡光源模組(厚度3.2mm,直徑5mm),檢測速度達30幀/秒(超傳統設備3倍),已獲FDA認證并出口23國。無線化方案(5G+藍牙5.3雙模)實現200臺光源集群控制(端到端延遲<5ms),某智能倉儲企業分揀效率突破15,000件/小時,人工替代率達95%。國產化率從2018年25%躍升至2023年68%,重要指標如壽命(50,000小時)、均勻性(>95%)大多數比肩國際品牌,出口額年增速達48%。政策驅動下行業研發投入占比超...

-

溫州光源弧形高均勻

溫州光源弧形高均勻隨著智能制造對檢測精度的需求升級,多光譜復合光源正在重塑工業視覺檢測范式。這類光源通過集成可見光與特殊波段(如紫外365nm、紅外940nm),可同步獲取多維光學信息。在3C電子行業,紫外光源能激發熒光材料顯影,精細定位PCB板微米級焊點缺陷;汽車制造中,紅外光源可穿透黑色橡膠密封件,檢測內部金屬嵌件裝配精度。前沿研發的智能調光系統搭載16通道個體控制模塊,支持0-255級亮度實時調節,配合深度學習算法可自動優化照明方案。在新能源電池檢測領域,偏振光源與高動態范圍(HDR)成像技術結合,成功解決了金屬極片表面眩光干擾問題,缺陷檢出率提升至99.6%。值得關注的是,符合IEC62471光生物安全...

-

遼寧高亮大功率環形光源多角度

遼寧高亮大功率環形光源多角度背光源通過將LED陣列置于被測物體后方,形成超負荷度平行光場,適用于輪廓檢測與尺寸測量。其中心優勢在于生成高對比度的二值化圖像,例如在齒輪齒距檢測中,背光源可使齒廓邊緣銳度提升40%以上。采用藍光(450nm)或紅外(850nm)波長可穿透半透明材料(如塑料薄膜),配合高分辨率相機實現亞像素級分析。防眩光設計的背光板通過微棱鏡結構控制光路發散角至±3°,避免光暈效應。在自動化分揀系統中,背光源的快速響應特性(≤1ms延遲)可適配高速生產線,支持每分鐘3000件以上的檢測節拍。水冷系統維持光源穩定性,連續工作溫升控制3℃以內。遼寧高亮大功率環形光源多角度現代光源控制器集成FPGA芯片,支持微秒級...

-

天津光源轉角同軸

天津光源轉角同軸多光譜光源集成6-8種個體可控波長(380-1050nm),通過時序觸發實現物質成分的光譜特征提取。在農產品分選系統中,采用530nm綠光與850nm紅外的組合照明,可同步檢測表面瑕疵與內部腐爛,分類準確率提升至98%。高精度型號配備光纖光譜儀反饋系統,實時校準波長偏移(誤差≤±1nm)。制藥行業應用案例中,多光譜光源結合PLS(偏更小二乘)算法,能識別藥片活性成分分布差異(靈敏度0.5%),檢測速度達300片/分鐘。創新設計的環形多光譜模組支持徑向與軸向光路切換,在半導體晶圓檢測中可同時獲取表面形貌與薄膜厚度數據,測量效率較單波長系統提高4倍。 防靜電光源集成離子風,保護精密電路板...