-

系統(tǒng)化設備完整性管理與預測性維修系統(tǒng)管理工具

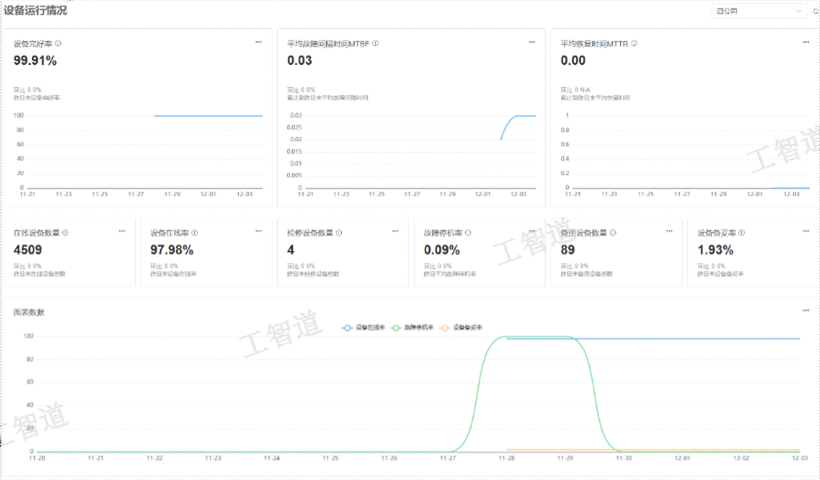

系統(tǒng)化設備完整性管理與預測性維修系統(tǒng)管理工具化工行業(yè)設備完整性管理與預測性維修系統(tǒng)的建設,需要充分考慮系統(tǒng)的集成性和兼容性。企業(yè)往往已經(jīng)擁有了多種信息化管理系統(tǒng),如DCS(分布式控制系統(tǒng))、SCADA(數(shù)據(jù)采集與監(jiān)視控制系統(tǒng))、MES(制造執(zhí)行系統(tǒng))等。設備完整性管理與預測性維修系統(tǒng)應能夠與這些現(xiàn)有系統(tǒng)進行有效的集成,實現(xiàn)數(shù)據(jù)的共享和交互。通過建立統(tǒng)一的數(shù)據(jù)平臺和接口標準,打破信息孤島,使各個系統(tǒng)之間的數(shù)據(jù)能夠無縫流動,為設備的管理和優(yōu)化運行提供有力支持。預測性維修系統(tǒng)可以提高設備的利用率。系統(tǒng)化設備完整性管理與預測性維修系統(tǒng)管理工具化工設備的電氣系統(tǒng)包括電機、配電柜、控制系統(tǒng)等,其正常運行對設備整體性能至關重要。電氣系統(tǒng)故障可能導致設...

2025-03-25 -

可視化設備完整性管理與預測性維修系統(tǒng)技術培訓

可視化設備完整性管理與預測性維修系統(tǒng)技術培訓化工企業(yè)設備的健康狀態(tài)評估是預測性維修的基石,其重要性不言而喻。通過深入剖析設備運行數(shù)據(jù),并緊密結合設備的歷史維修記錄以及各項性能參數(shù),得以構建科學有效的設備健康狀態(tài)評估模型。評估模型的構建方法豐富多樣,基于數(shù)據(jù)統(tǒng)計的方法能從大量數(shù)據(jù)中挖掘規(guī)律;基于物理模型的方法憑借對設備物理原理的理解,準確把握設備狀態(tài);基于機器學習的方法則借助強大的算法,實現(xiàn)對設備狀態(tài)的智能分析。憑借這些方法構建的評估模型,對設備健康狀態(tài)展開實時評估,能夠敏銳捕捉設備運行中的細微異常,準確定位潛在故障隱患,進而為預測性維修提供精確無誤的依據(jù),確保化工生產(chǎn)的穩(wěn)定與安全 。通過預測性維修,企業(yè)可以提高生產(chǎn)穩(wěn)定性。可視化設備完整...

2025-03-25 -

高可靠性設備完整性管理與預測性維修系統(tǒng)管理指南

高可靠性設備完整性管理與預測性維修系統(tǒng)管理指南設備完整性管理與預測性維修系統(tǒng)的建設,對企業(yè)而言至關重要,這需要企業(yè)建立完善且的技術支持與服務機制。在系統(tǒng)漫長的建設和持續(xù)運行過程中,必然會遇到各種各樣復雜且棘手的技術問題和嚴峻挑戰(zhàn),這就迫切需要有一支專業(yè)過硬、經(jīng)驗豐富的技術支持團隊,能夠提供及時、有效的幫助和切實可行的解決方案。企業(yè)可積極與設備制造商、軟件供應商、科研機構等建立深度且長期的技術合作關系,以此獲取深層次的技術支持和服務。與此同時,企業(yè)要高度重視內(nèi)部技術骨干的培養(yǎng),通過組織專業(yè)培訓、開展技術交流等多種方式,提升企業(yè)自身的技術能力,從而為設備管理系統(tǒng)的穩(wěn)定運行和持續(xù)優(yōu)化提供堅實保障,確保系統(tǒng)能更好地服務于企業(yè)生產(chǎn)。通過預測性維修,...

2025-03-24 -

高級設備完整性管理與預測性維修系統(tǒng)培訓材料

高級設備完整性管理與預測性維修系統(tǒng)培訓材料設備狀態(tài)評估是化工設備完整性管理的主要工作之一。通過多種方法對設備狀態(tài)進行評估,為設備維護決策提供依據(jù)。常用的評估方法包括基于設備運行參數(shù)的評估,如監(jiān)測設備的溫度、壓力、振動等參數(shù),與正常運行范圍進行對比,判斷設備是否處于良好狀態(tài)。基于設備故障歷史數(shù)據(jù)的評估,分析設備過去發(fā)生故障的類型、頻率、原因等,預測設備未來的故障可能性。采用無損檢測技術對設備進行評估,如超聲檢測、磁粉檢測等,檢測設備內(nèi)部是否存在缺陷。綜合運用這些評估方法,對設備的整體狀態(tài)進行打分或分級,確定設備的健康狀況。根據(jù)評估結果,對設備進行針對性的維護,如對狀態(tài)較差的設備及時安排維修,對狀態(tài)良好的設備適當延長維護周期,保障設備的完...

2025-03-24 -

定制化設備完整性管理與預測性維修系統(tǒng)操作手冊

定制化設備完整性管理與預測性維修系統(tǒng)操作手冊化工企業(yè)設備的節(jié)能管理也是設備完整性管理的重要方面。在實際生產(chǎn)中,設備運行參數(shù)的微小偏差都可能導致能源利用效率大幅降低。因此,企業(yè)需要安排專業(yè)技術人員,運用先進的監(jiān)測設備和數(shù)據(jù)分析工具,對設備的運行參數(shù)進行實時監(jiān)測與準確優(yōu)化調(diào)整,確保設備始終處于高效運行狀態(tài)。定期保養(yǎng)和清潔設備同樣關鍵,可制定詳細的保養(yǎng)計劃,明確保養(yǎng)周期和具體內(nèi)容,對設備進行檢查、潤滑、緊固等操作,及時清理設備內(nèi)部的污垢和雜質(zhì),使設備運行性能始終保持良好。在設備部件的選用上,企業(yè)應加大對節(jié)能型設備和材料的研發(fā)投入,積極與供應商合作,尋找性能更優(yōu)、能耗更低的替代產(chǎn)品,逐步淘汰高能耗的設備部件。通過這些措施,不僅能降低企業(yè)生產(chǎn)成本...

2025-03-23 -

高可靠性設備完整性管理與預測性維修系統(tǒng)維護計劃

高可靠性設備完整性管理與預測性維修系統(tǒng)維護計劃化工企業(yè)設備的全生命周期管理是設備完整性管理的重要組成部分。從設備的規(guī)劃、設計、選型、采購,到安裝、調(diào)試、運行、維護,再到退役和處置,每一個環(huán)節(jié)都對設備的性能和壽命產(chǎn)生重要影響。在規(guī)劃階段,需要充分考慮生產(chǎn)工藝的需求和設備的可靠性,選擇適合的設備類型和型號。采購過程中,要嚴格把控供應商資質(zhì)和設備質(zhì)量,避免因設備本身的質(zhì)量問題影響后續(xù)的生產(chǎn)運行。安裝調(diào)試階段,按照規(guī)范的操作流程進行,確保設備安裝的準確性和穩(wěn)定性。運行期間,建立詳細的設備檔案,記錄設備的運行參數(shù)、維護歷史、故障情況等信息,為預測性維修提供數(shù)據(jù)支持。設備退役時,也要進行妥善處理,評估設備的剩余價值和可能的再利用途徑。通過預測性維修,...

2025-03-22 -

高響應設備完整性管理與預測性維修系統(tǒng)優(yōu)化方案

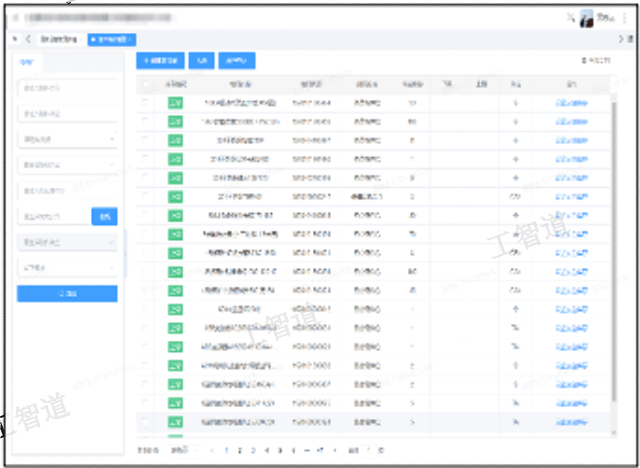

高響應設備完整性管理與預測性維修系統(tǒng)優(yōu)化方案設備完整性管理與預測性維修系統(tǒng)的建設,需要企業(yè)建立完善的設備檔案管理系統(tǒng)。設備檔案應涵蓋設備從“出生”到“退役”全流程的詳細信息,除基本信息、技術參數(shù)、安裝調(diào)試記錄、運行維護記錄、故障處理記錄、維修報告、更新改造記錄等常規(guī)內(nèi)容外,還可納入設備的采購合同、運輸記錄、驗收報告等資料。通過設備檔案管理系統(tǒng),實現(xiàn)設備檔案的電子化、規(guī)范化管理,方便查詢和統(tǒng)計分析。借助先進的信息技術手段,如大數(shù)據(jù)、云計算等,對設備檔案數(shù)據(jù)進行深度挖掘和分析,為設備的全生命周期管理和決策提供更、準確的數(shù)據(jù)支持,助力企業(yè)提升設備管理水平,保障生產(chǎn)的穩(wěn)定、高效運行 。化工設備的完整性管理需要定期評估風險。高響應設備完整性管理與...

-

高可靠性設備完整性管理與預測性維修系統(tǒng)評估體系

高可靠性設備完整性管理與預測性維修系統(tǒng)評估體系預測性維修系統(tǒng)在化工裝置節(jié)能降耗方面有著較多的實踐應用。通過對化工裝置中各種設備的運行數(shù)據(jù)監(jiān)測和分析,可發(fā)現(xiàn)設備運行中的能源浪費點。例如,對于加熱爐系統(tǒng),監(jiān)測其排煙溫度、過剩空氣系數(shù)等參數(shù),若排煙溫度過高或過剩空氣系數(shù)不合理,說明加熱爐的燃燒效率低,能源浪費嚴重。預測性維修系統(tǒng)根據(jù)這些數(shù)據(jù),預測設備性能下降趨勢,提前安排維護工作,如清理加熱爐的積灰、調(diào)整燃燒器的燃燒參數(shù)等,提高加熱爐的熱效率,降低能源消耗。對于泵、風機等動力設備,通過監(jiān)測其運行電流、流量等參數(shù),判斷設備是否處于高效運行狀態(tài),及時調(diào)整設備的運行工況或進行設備改造,實現(xiàn)節(jié)能降耗,同時保障設備的正常運行和完整性。設備完整性管理需要定...

2025-03-21