-

濰坊塑膠熱流道模具生產廠家「模創供應」

濰坊塑膠熱流道模具生產廠家「模創供應」雖然注塑有專業的注塑設備,和比較嫻熟的注塑的條件,在滿足條件的情況下生產出來的產品不會有瑕疵,但是起決定性因素的還是注塑的加工工藝,只有加工工藝過程比較的完善和掌握技巧,注塑出來的塑料制品才會滿足客戶的需求。、塑料制品設計塑料制品的架構設計也是決定工藝的一個主要的因素,制品的厚度越大,冷卻的時間就會越長,一般而言,冷卻的時間與塑料的厚度是翻倍增長的,注塑到模具的型腔里面的時候,如果制品比較厚的話,就會成倍增加冷卻的時間,所以在設計塑料的結構時候應該考慮這個方面。第二、模具材料模具的材料對于注塑的工藝也是有很大的影響的,逼圖模具的型芯、型腔的材料、模架材料對于冷卻的速度的影響,這其中就有...

-

濰坊塑料熱流道模具「模創供應」

濰坊塑料熱流道模具「模創供應」從注塑模具的結構入手,要降低噪音得注意以下幾點:①、注重模具保養、清潔,保持刃口鋒利。②、模具刃口的形狀、數量、材料和沖切線長,模具刃口與零件接觸面不要太大,沖頭做斜刃階梯沖裁,使模具在不同的位置切入深度不同,整個過程實現真正的切斷,而不是同步擠斷。③、模具刃口必須垂直于安裝面,且凸凹模刃口配合間隙要合理,卸料困難時可增加下模間隙、增加卸料力,采用軟表面的卸料板等方法。④、各工作模板間的配合精度,加工一些排氣槽。⑤、止擋板改做小塊拼件,脫料板、下模板改為鑲件式,減小抨擊面積。⑥、脫料板彈頂來源改為T型頂桿,彈簧裝在上模座,等高套與頂桿配用,開模狀態下保證脫料板仍有一定的自由活動量。⑦、...

-

寧夏塑料熱流道模具廠家「模創供應」

寧夏塑料熱流道模具廠家「模創供應」現如今,注塑件的應用已是相當普遍,從事注塑加工的企業也是越來越多。我們在進行注塑件加工是,往往都需要主要注意注塑件的硬化速度,硬化速度太慢就會影響到注塑件加工的效率。那么,注塑件加工硬化速度都是由哪些因素影響的呢?注塑件的硬化速度與注塑件加工材料的品種,塑件形狀、壁厚、成型溫度及是否預熱和預壓等有密切關系,例如采用壓錠、預熱、提高成型溫度和增長加壓時間等措施,都能顯著加快硬化速度。此外,注塑件加工的硬化速度還應適合成型方法的要求。例如壓注或注射成型時,應要求在塑化、填充時化學反應慢,硬化慢,已保持長時間的流動狀態。此外,在當充滿型腔后,在高溫、高壓下應快速硬化。注塑加工的硬化速度慢的塑...

-

山東疊層熱流道模具「模創供應」

山東疊層熱流道模具「模創供應」常見注塑加工模具的材料選用原則注塑加工模具在工作時要受到力和熱的共同作用,其工作條件不同于冷沖模具。受的力有合模時的壓力、型腔內熔體的壓力和開模時的拉力等!其中熔體的壓力是主要的因素。注塑加工模具一般都在一定溫度下工作,而且溫度是波動的。此外,注塑加工模具在工作時還會受到塑料的摩擦和有可能受到腐蝕氣體的腐蝕。注塑加工模具的工作條件比較惡劣,要保證模具具有一定的壽命,注塑加工模具材料尤其是成型零件材料必須滿足一定的要求。:機械加工性能優良:選用易于切削,且在加工后能得到高精度的鋼種。中碳鋼和中碳合金鋼**常用,這對大型模具尤其重要。對需電火花加工的零件,還要求該鋼種的燒傷硬化層較薄。第二:...

-

湖北塑膠熱流道模具廠家「模創供應」

湖北塑膠熱流道模具廠家「模創供應」背壓低、轉速快易使空氣進入料筒,隨熔料進入模具,周期過長時融料在料筒內受熱過長而出現分解。料量不足,加料緩沖墊過大,料溫太低或模溫太低都影響料的流動和成型壓力,促使氣泡的生成。塑制品有熔接縫的原因分析熔融塑料在型腔中由于遇到嵌件孔洞、流速不連貫的區域、充模料流中斷的區域而以多股形式匯合時,因不能完全熔合而產生線性的熔接縫。此外在發生澆口噴射充模也會生成熔接縫,熔接縫處的強度等性能很差。主要原因分析如下:1.加工方面:(1)注射壓力、速度過低,料筒溫度、模溫過低,造成進入模具的融料過早冷卻而出現熔接縫。(2)注射壓力、速度過高時,會出現噴射而出現熔接縫。(3)應增加轉速,增加背壓壓力使塑...

-

江西熱流道模具制造廠「模創供應」

江西熱流道模具制造廠「模創供應」注塑模具調試必須按對外協作部門或生產部門下達的模具調試通知單,開始準備。步是圖紙的審核,這里指的圖紙有二份,一份是模具調試的產品圖紙,一份是模具圖紙。根據產品圖紙了解產品要求的材料,幾何尺寸,功能和外觀要求,如顏色、斑點、雜質、接痕、凹陷等。根據模具圖紙可以了解到模具調試選用的設備,技術參數同模具要求是否吻合,工具及附件是否齊全。把圖紙審理后傳遞到下道工序。二、設備檢查檢查所使用設備的油路、水路、電路、機械運動部分,按要求保養設備;檢查設備的技術參數:定位圈的直徑、噴嘴球體R的大小、噴嘴孔徑、**小模具厚度、比較大模具厚度、移模行程、拉桿間距、頂出方法等都要滿足試模要求,作好開車前的準備...

-

山東注塑熱流道模具廠家「模創供應」

山東注塑熱流道模具廠家「模創供應」一幅模具是由眾多的模具零件組配而成,非標模具零件的質量直接影響著模具的質量,而非標模具零件的**終質量又是由精加工來完成保證的,因此說控制好精加工關系重大。在國內大多數的模具制造企業,精加工階段采用的方法一般是磨削,電加工及鉗工處理。在這個階段要控制好零件變形,內應力,形狀公差及尺寸精度等許多技術參數,在具體的生產實踐中,操作困難較多,但仍有許多行之有效的經驗方法值得借鑒。2、模具精加工的過程控制模具非標零件的加工,一個總的指導思想是針對不同的材質,不同的形狀,不同的技術要求進行適應性加工,它具有一定的可塑性,可通過對加工的控制,達到好的加工效果。根據零件的外觀形狀不同,大致可把零件分三...

-

浙江疊層熱流道模具批發「模創供應」

浙江疊層熱流道模具批發「模創供應」返修或更換推件塊。凸模或導柱安裝不垂直,重新裝配,保證垂直度。折彎邊不平直,尺寸不穩定①.增加壓線或預折彎工藝②.材料壓料力不夠,增加壓料力③.凸凹模圓角磨損不對稱或折彎受力不均勻,調整凸凹模間隙使之均勻、拋光凸凹模圓角④高度尺寸不能小于**小極限尺寸10.彎曲表面擠壓料變薄①.凹模圓角太小,增大凹模圓角半徑②.凸凹模間隙過小,修正凸凹模間隙11.凹形件底部不平①.材料本身不平整,需校平材料②.頂板和材料接觸面積小或頂料力不夠,需調整頂料裝置,增加頂料力③.凹模內無頂料裝置,應增加頂料裝置或校正④.加整形工序12.不銹鋼翻邊變形在制造翻邊之前向材料施用質量成形潤滑劑,這能令材料更好地從模...

-

福建疊層熱流道模具制造廠「模創供應」

福建疊層熱流道模具制造廠「模創供應」注塑加工成型是注塑成型的其中的一個環節,滿足注塑成型的條件需要滿足五大要素,溫度、速度、壓力、位置、時間,這五個要素決定成型產品的品質,控制產品質量關鍵在于此,一個合格的產品需要以上因素的控制。注射成型的中常遇到的品質問題大多數來源于五個要點沒有管控好而引發的品質異常。1、溫度是注塑成型的步,溫度可分為:干燥溫度、物料的溫度、模具的溫度、這些都是一些至關重要的因素。干燥溫度是為了保證成型品質而事先對聚合物進行干燥,保證聚合物的干濕都在一定的額度;料溫是為了保證聚合物塑化(熔膠)正常,而順利充模、成型;模具的溫度是產皮尺寸、外觀、成型周期考慮的重要條件,控制影響產品在模腔中的冷卻速度,以...

-

濟南塑膠熱流道模具批發「模創供應」

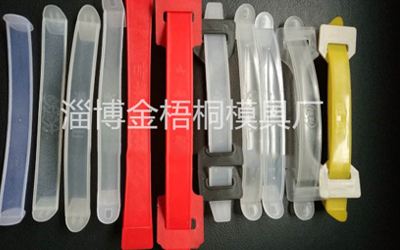

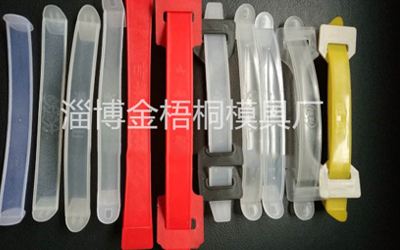

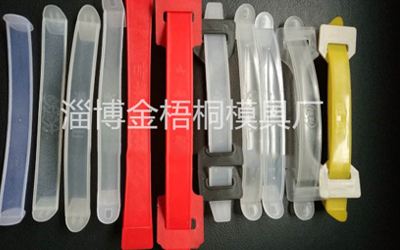

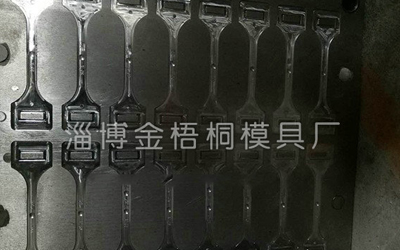

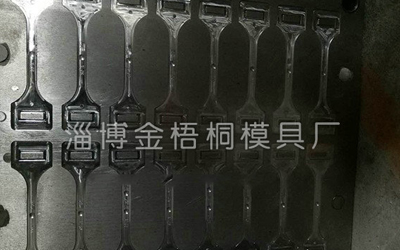

濟南塑膠熱流道模具批發「模創供應」物體的成型依靠奶箱提手模具完成,模具要完成成型工作,不僅要自身的配件協作能力強,而且外界的作用也不能忽視,氣體在模具中起到了什么作用? 1、在選定樹脂材料后,奶箱提手模具的設計和工藝控制對成形制品的質量具有直接的影響。氣體也被用于奶箱提手模具結構及工藝控制中,工藝控制中,壓縮氮氣再成型填充階段被通入型腔,起到了保壓作用;模具中的脫模機構可采用氣體頂出的方式實現脫膜動作,使氣缸來實現復位動作。 2、氣體作為一種流動介質,具有液體所沒有的特性,假如沒有容器限制的話,氣體的體積將不受限制。氣體可充當奶箱提手模具媒介進行熱傳遞:在動力裝置中,氣體可用來傳遞力。由于空氣來源普遍,大氣的成分大部分...

-

東營注塑熱流道模具設計「模創供應」

東營注塑熱流道模具設計「模創供應」注塑成型加工中添加色母后的常見問題與解決在陽光照射下,制品中有條紋狀的顏料帶這個問題需從塑料物理機械性能和塑料成型工藝兩個方面考慮:1.注塑件設備的溫度沒有控制好,色母進入混煉腔后不能與樹脂充分混合。2.注塑件機沒有加一定的背壓,螺桿的混煉效果不好。3.色母的分散性不好或樹脂塑化不好。工藝方面可作如下調試:1.將混煉腔靠落料口部分的溫度稍加提高2.給注塑件機施加一定背壓。如經以上調試仍不見好,則可能是色母、樹脂的分散性或匹配問題,應與色母粒制造注塑件加工商聯系解決。使用某種色母后,制品顯得較易破裂這可能是由于生產注塑件加工家所選用的分散劑或助劑質量不好造成的擴散互溶不良,影響制品的物理...

-

陜西熱流道模具市場報價「模創供應」

陜西熱流道模具市場報價「模創供應」注塑模具產品之模具設計方面的控制注塑模具產品三大控制之模具設計方面的控制:1、首先要對模具結構,材料,硬度,精度等著多方面用戶的技術要求進行充分了解,包括成形塑材的收縮率是否正確,產品3D尺寸造型是否完整,合理進行處理分析。2、對注塑產品的縮孔、流痕、撥模斜度、熔接線及裂紋等外觀有影響的各個地方作充分考慮。3、在不妨礙注塑件產品功能及圖案造形的前提下,盡可能簡化模具的加工方法。4、分型面的選擇是否適當,對模具加工、成形外觀和成形件去毛刺都要作仔細的選擇。5、推頂方式是否適當,采用推桿、卸料板、推頂套管等方式還是其它方式,推桿和卸料板的位置是否恰當。6、側面抽芯機構的采用是否合適,動作靈...

-

江蘇熱流道模具注意事項「模創供應」

江蘇熱流道模具注意事項「模創供應」常見的塑料注塑加工工藝的要點有哪些注塑加工過程中,是塑料由顆粒向熔融狀態在到注塑制品成型的復雜過程,這個過程會發生復雜的物理和化學變化,也是注塑加工工藝較為復雜的階段。一:注塑原料在注塑機料筒中應處于黏度比較低的熔融狀態。熔融的塑料高速流經截面很小的噴嘴和模具流道時,溫度從70-90度瞬間提高到130度左右,達到臨界固化狀態,這也是物料流動性比較好狀態轉化點,此時注塑壓力在118-235MPa之間,注塑速度一般為。二:熱固性塑料中含有40%以上的填料,黏度與摩擦阻力較大,注塑壓力也應相應的增大,注塑壓力的一半要消耗在澆注系統的摩擦阻力上。三:原料在固化反應中產生水和氣體,型腔必須有良好...

-

熱流道模具廠家「模創供應」

熱流道模具廠家「模創供應」模具加工制造質量對模具的耐磨性、抗斷裂能力、抗粘合能力等都有的影響。因此,為保證模具的使用壽命必須考慮以下幾個方面的影響。1.模具零件加工精度的影響模具零件工作部位的幾何形狀,如圓角半徑、拔模斜度、刃口角度的加工應嚴格按設計要求進行,在或設備不能實現時,應由人工修磨并嚴格測量,以保證模具合理的受力狀態,有配合尺寸的部位,應保證其公差或進行配磨。2.模腔表面粗糙度的影響低的表面粗糙度值,一方面可減少坯料的流動阻力,降低模腔的磨損率,另一方面可減小表面缺點(如刀痕、電加工熔斑等)和產生裂紋的傾向。表面粗糙度對模具壽命影響很大,如用6Cr3SiV鋼制冷擠壓模,表面粗糙度為,其壽命約3萬件;如...

-

廣東熱流道模具供應「模創供應」

廣東熱流道模具供應「模創供應」沖壓模具是沖壓加工的主要工藝設備,在工業生產中是一種比較關鍵的模具。影響沖壓模具使用壽命的因素有很多,沖壓模具失效就是一個,其形式主要有磨損失效、變形失效、斷裂失效和啃傷失效等。1沖壓設備沖壓設備(如壓力機)的精度與剛性對沖模壽命的影響極為重要。沖壓設備的精度高、剛性好,沖模壽命大為提高。例如:復雜硅鋼片沖模材料為Cr12MoV,在普通開式壓力機上使用,平均復磨壽命為1-3萬次,而新式精密壓力機上使用,沖模的復磨壽命可達6~12萬次。尤其足小間隙或無間隙沖模、硬質合金沖模及精密沖模必須選擇精度高、剛性好的壓力機,否則,將會降低模具壽命,嚴重者還會損壞棋具。2沖壓模具設計(1)模具的導向...

-

濟寧注塑熱流道模具「模創供應」

濟寧注塑熱流道模具「模創供應」從注塑模具的結構入手,要降低噪音得注意以下幾點:①、注重模具保養、清潔,保持刃口鋒利。②、模具刃口的形狀、數量、材料和沖切線長,模具刃口與零件接觸面不要太大,沖頭做斜刃階梯沖裁,使模具在不同的位置切入深度不同,整個過程實現真正的切斷,而不是同步擠斷。③、模具刃口必須垂直于安裝面,且凸凹模刃口配合間隙要合理,卸料困難時可增加下模間隙、增加卸料力,采用軟表面的卸料板等方法。④、各工作模板間的配合精度,加工一些排氣槽。⑤、止擋板改做小塊拼件,脫料板、下模板改為鑲件式,減小抨擊面積。⑥、脫料板彈頂來源改為T型頂桿,彈簧裝在上模座,等高套與頂桿配用,開模狀態下保證脫料板仍有一定的自由活動量。⑦、...

-

濱州塑膠熱流道模具批發「模創供應」

濱州塑膠熱流道模具批發「模創供應」精密模具的鏡面加工還是以機械拋光為主。拋光中注意事項如下:(1)當一新模腔開始加工時,應先檢查工件表面,用煤油清洗干凈表面,使油石面不會粘上污物導致失去切削的功能。(2)研粗紋時要按先難后易的順序進行,特別一些難研的死角,較深底部要先研,是側面和大平面。(3)部分工件可能有多件組拼在一起研光,要先分別研單個工件的粗紋或火花紋,后將所有工件拼齊研至平滑。(4)大平面或側平面的工件,用油石研去粗紋后再用平直的鋼片做透光檢測,檢查是否有不平或倒扣的不良情況出現,如有倒扣則會導致制件脫模困難或制件拉傷。(5)為防止模具工件研出倒扣或有一些貼合面需保護的情況,可用鋸片粘貼或用砂紙貼在邊上,這樣可得...

-

新疆塑膠熱流道模具「模創供應」

新疆塑膠熱流道模具「模創供應」返修或更換推件塊。凸模或導柱安裝不垂直,重新裝配,保證垂直度。折彎邊不平直,尺寸不穩定①.增加壓線或預折彎工藝②.材料壓料力不夠,增加壓料力③.凸凹模圓角磨損不對稱或折彎受力不均勻,調整凸凹模間隙使之均勻、拋光凸凹模圓角④高度尺寸不能小于**小極限尺寸10.彎曲表面擠壓料變薄①.凹模圓角太小,增大凹模圓角半徑②.凸凹模間隙過小,修正凸凹模間隙11.凹形件底部不平①.材料本身不平整,需校平材料②.頂板和材料接觸面積小或頂料力不夠,需調整頂料裝置,增加頂料力③.凹模內無頂料裝置,應增加頂料裝置或校正④.加整形工序12.不銹鋼翻邊變形在制造翻邊之前向材料施用質量成形潤滑劑,這能令材料更好地從模...

-

河北區熱流道模具圖片「模創供應」

河北區熱流道模具圖片「模創供應」其加工采用內外圓磨床及工具磨床。加工過程中,頭架及前列相當于母線,如果其存在跳動問題,加工出來的工件同樣會產生此問題,影響零件的質量,因此在加工前要做好頭架及前列的檢測工作。進行內孔磨削時,冷卻液要充分澆到磨削接觸位置,以利于磨削的順利排出。加工薄壁軸類零件,比較好采用夾持工藝臺,夾緊力不可過大,否則容易在工件圓周上產生“內三角”變形。現代的模具工廠,不能缺少電加工,電加工可以對各類異形、高硬度零件進行加工,它分為線切割與電火花二種。慢走絲線切割加工精度可達±,粗糙度Ra=μm。加工開始時,要先檢查機床的狀況,查看水的去離子度,水溫,絲的垂直度,張力等各個因素,確保良好的加工狀態。線切...

-

日照疊層熱流道模具生產廠家「模創供應」

日照疊層熱流道模具生產廠家「模創供應」可以使收縮凹陷平緩而不那么顯眼又不影響使用。注塑制品透明缺點的原因分析熔斑、銀紋、裂紋聚苯乙烯、有機玻璃的透明制件,有時候透過光線可以看到一些閃閃發光的細絲般的銀紋。這些銀紋又稱爍斑或裂紋。這是由于拉應力的垂直方向產生了應力,使用權聚合物分子發重型流動取向而與未取向部分折完率差異表現出來。解決方法:(1)消除氣體及其它雜質的干擾,對塑料充分干燥。(2)降低料溫,分段調節料筒溫度,適當提高模溫。(3)增加注射壓力,降低注射速度。(4)增加或減少預塑背壓壓力,減少螺桿轉速。(5)改善流道及型腔排氣狀況。(6)清理射嘴、流道和澆口可能的堵塞。(7)縮短成型周期,脫模后可用退火方法消除銀紋:對...