江蘇自動化的PCBA生產加工有優勢

如何應對SMT加工中的極端環境測試需求在現代電子設備的應用場景中,SMT(SurfaceMountTechnology)加工不僅要保證性能與功能的優越,更要面對極端環境考驗下的可靠性挑戰。極端環境測試,涵蓋了高溫、低溫、高濕、高壓等多種條件的檢測,旨在確保存活于嚴峻自然或人工環境中的電子產品仍能保持穩定運作。本文旨在探討如何應對SMT加工中的極端環境測試需求,提出切實可行的策略。極端環境測試的重要性保障產品可靠性:在極端條件下工作的電子設備,比如汽車電子、航天航空裝備以及***設備,對穩定性的需求極為嚴苛。極端環境測試能夠模擬現實環境中可能遭遇的所有極限狀況,檢驗SMT組件在此類環境中的表現,確保成品能在不利條件下依舊可靠運行。遵守行業標準:諸多行業設定了電子產品在極端環境中的表現基準,諸如ISO標準、MIL-STD***規格以及AEC-Q100汽車電子質量體系等。遵循這些標準進行極端環境測試,有助于確保SMT組件達標,進而贏得市場準入資格和消費者信任。應對極端環境測試的挑戰與策略設計考量與材質推薦:面對極端環境,SMT組件的設計需著重考量熱管理、防銹蝕與抗震能力。選用能抵御高溫、低溫、濕潤及化學品侵蝕的特殊材質。這家PCBA廠家的交貨速度太快了!江蘇自動化的PCBA生產加工有優勢

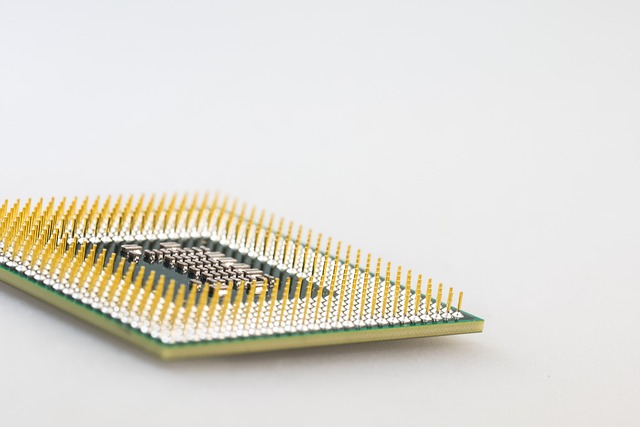

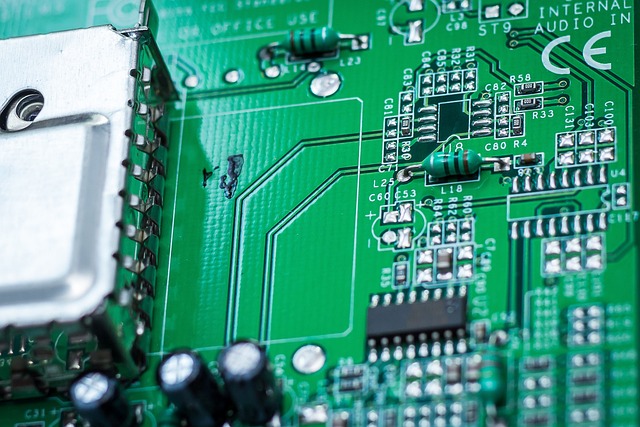

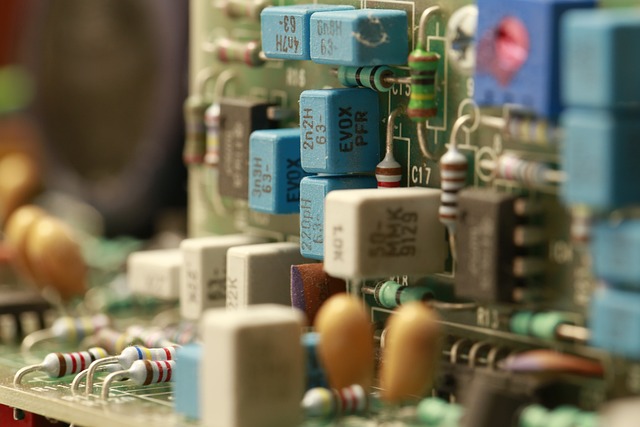

詳解SMT加工中的封裝技術封裝技術在SMT(SurfaceMountTechnology,表面貼裝技術)加工中占據舉足輕重的地位,它不僅是保護電子元件免遭外部環境侵害的關鍵防線,更是決定電路板功能性和產品整體可靠性的重要因素。本文將深度剖析SMT加工中常用的封裝技術類型、各自的特點及適用場景,助力制造商作出明智的選擇,以提升產品質量與性能。封裝技術概覽封裝技術的**任務是將電子元件安全地嵌入保護層之中,同時確保其與電路板的穩固連接。當前,SMT行業中主流的封裝技術主要包括表面貼裝技術(SMT)、插裝技術(DIP)和球柵陣列(BGA),各具特點,適用于不同的應用場景。表面貼裝技術(SMT)SMT以其高集成度、經濟性和生產效率聞名于世,成為了當代電子制造業的優先封裝解決方案。***高密度集成:SMT允許在有限的空間內布置大量元件,特別適配于微型化、高集成度的電子產品設計。自動化生產:借由精密的自動化設備完成元件貼裝和焊接作業,***提升生產速度與產品一致性。小型化:SMT元件體型小巧,有助于縮減產品尺寸,滿足便攜式電子設備的需求。缺點維修不便:元件緊密貼附于電路板表面,一旦損壞,修復或替換操作相對復雜。焊接風險:存在一定的焊接缺陷幾率,如空焊、橋連。江蘇自動化的PCBA生產加工哪家強PCBA生產加工,助力電子產品升級。

選擇SMT加工廠時的關鍵考量在電子制造產業中,精挑細選一家合格的SMT(SurfaceMountTechnology)加工廠,對確保產品質量與及時交付具有決定性作用。SMT加工涵蓋了電路板組裝的諸多復雜環節,包括精密貼片、焊接與***測試。本文將聚焦于選擇SMT加工廠時應著重考慮的幾項**要素。一、技術實力與加工能力首要考量的是加工廠的技術底蘊與生產能力。鑒于各類電子產品所需SMT技術的差異性,諸如高密度互連(HDI)電路板、柔性電路板或多層板,皆需特定的前列設備與精湛技藝支撐。推薦那些配備了**制造工具及擁有豐富技術儲備的SMT廠商,以確保其能勝任各式復雜組裝需求。二、質量管控與認證資質質量控制在SMT加工中占據**位置。前列的SMT工廠應構建嚴密的質量管理體系,并取得**認可的**認證,如ISO9001、ISO14001及汽車行業的IATF16949。這類證書不僅是其技術實力的象征,亦是對質量管理水平的高度認可。同時,完備的測試設備與流程,如自動光學檢測(AOI)、X射線探傷(X-Ray)、功能測試(FCT)等,是確保每批電路板出品質量達標的基石。三、交期管理與生產彈性市場瞬息萬變,快速響應與準時交貨能力成為企業生存與競爭的命脈。擇定具備靈活生產機制與**交貨表現的SMT加工廠。

資源調度**。角色明確:**專人負責跨部門溝通,充當信息傳遞的中樞,減少溝通延遲,加快決策速度。三、前瞻性的風險管控1.風險預判與評估風險識別:早期識別潛在風險,如供應鏈波動、技術難點、人力資源短缺等。量化評估:采用風險矩陣,對已識別風險的可能性與影響力進行評分,優先處理高危風險。2.應急預案籌備備用計劃:針對高風險事件,制定B計劃,如備份供應商名單、替代材料儲備、緊急產能提升預案等。危機演練:定期舉行風險應對演習,檢驗應急預案有效性,提升團隊危機處理能力。四、動態監控與項目調適1.過程**與匯報進度監控:運用KPIs(關鍵績效指標)持續追蹤項目關鍵節點,及時發現問題苗頭,采取糾正行動。定期報告:向利益相關者提交周報或月報,透明公開項目進展與財務狀況,增強內外部信心。2.靈活應變與優化需求響應:對外界環境變化(如客戶需求調整)做出迅速反應,重新評估項目計劃,必要時調整資源配置。精益改善:推行PDCA(Plan-Do-Check-Act)循環,不斷尋找項目流程中的瓶頸,實施持續改進措施,追求***績效。結語:項目管理藝術,成就SMT加工業輝煌綜上所述,**項目管理與協調是支撐SMT加工企業穩健前行的雙翼。通過構建細致的項目計劃。PCBA生產流程具體分哪幾個步驟?

平臺集成的數據共享與協同編輯功能,促進了團隊間的無縫協作,加速了設計決策過程。模塊化設計采用模塊化設計理念,將產品拆分為若干個**的功能模塊,既便于按需組合,又利于快速調整。這種方法不僅增強了設計的靈活性,還**減少了因定制而導致的成本上升和交付延遲,為企業贏得了市場敏捷性和成本效益雙重優勢。生產流程的柔性調整個性化定制要求生產線具備高度的適應性和靈活性。引入自動化程度高的SMT生產線、快速換模技術和智能物料管理系統,能夠有效平衡定制化生產與批量制造之間的矛盾。同時,精益生產原則的**執行,有助于消除浪費,提升整體生產效率。個性化定制的挑戰與對策成本控制定制化生產常伴高昂的研發和模具費用。企業可通過標準化部分設計、優化庫存管理、采用成本效益更高的原材料等策略來緩解成本壓力。此外,建立價格透明的報價體系,讓客戶參與成本決策過程,可增進互信,促進雙贏。質量管理高度定制化意味著每一件產品都是***的,這對質量管理提出了更高要求。建立健全的質量控制系統,包括但不限于原料驗收、生產過程監控、成品檢驗等環節,確保每一個定制產品均達到或超過預定標準。數字化品控手段的應用,如自動光學檢測(AOI)和X射線檢測。PCBA生產中的DFM檢查是什么?湖北自動化的PCBA生產加工組裝廠

多層PCB的加工周期通常比單層板更長。江蘇自動化的PCBA生產加工有優勢

持續改進:基于數據分析的結果,持續優化生產流程,實現PDCA(Plan-Do-Check-Act)循環,不斷提升生產系統的成熟度。智能控制與調度自適應調優:結合AI算法,實現生產線的動態調度與自適應控制,根據實時訂單與庫存狀態,智能調節生產節拍與物料配送。人機協作:引入協作機器人(Cobots),在保證安全性的前提下,與工人協同作業,彌補自動化設備無法觸及的細小任務,提升整體生產力。智能維護與預測預防性維護:通過物聯網與AI的結合,開展設備的**狀態預測,提前規劃維護窗口,避免突發故障引發的生產中斷。知識圖譜:構建基于歷史案例的學習庫,當類似問題再現時,能夠迅速提供解決方案建議,加快問題解決的速度與效果。四、實施智能制造的優勢效率躍遷流程重塑:通過智能化改造,打通各個環節的信息壁壘,實現生產流程的無縫銜接,極大壓縮了生產周期,降低了單位成本。品質飛躍零缺陷追求:借助智能化檢測與控制手段,將不良率降至比較低,確保出廠產品的***與一致性,贏得客戶口碑。靈活應變需求快速響應:智能化工廠具備高度的柔性和敏捷性,能夠迅速適應市場變化與個性化訂單需求,為企業發展增添強勁動能。總之,SMT加工的智能制造。江蘇自動化的PCBA生產加工有優勢

- 奉賢區有什么PCBA生產加工怎么樣 2025-06-08

- 江蘇哪里PCBA生產加工貼片廠 2025-06-08

- 江蘇新的PCBA生產加工 2025-06-08

- 寶山區口碑好的SMT貼片加工 2025-06-08

- 松江區口碑好的PCBA生產加工推薦榜 2025-06-08

- 閔行區大型的PCBA生產加工推薦榜 2025-06-08

- 寶山區國產的SMT加工廠口碑好 2025-06-08

- 浦東新區自動化的SMT加工廠哪里找 2025-06-07

- 湖北哪里PCBA生產加工評價高 2025-06-07

- 寶山區有什么SMT加工廠貼片廠 2025-06-07

- 轉化私域流量運營常見問題 2025-06-08

- 玄武區新型企業管理服務 2025-06-08

- 上海化學發光線束加工 2025-06-08

- 內蒙古購買推廣方式 2025-06-08

- 江門跟隨視覺點膠機參考價 2025-06-08

- 四川推薦的文件擺渡系統批發廠家 2025-06-08

- 南京在線式翹曲檢測功率 2025-06-08

- 奉賢區有什么PCBA生產加工怎么樣 2025-06-08

- 韶關顆粒硬盤批發廠家 2025-06-08

- 柯橋區工作組級復印機租賃推薦 2025-06-08