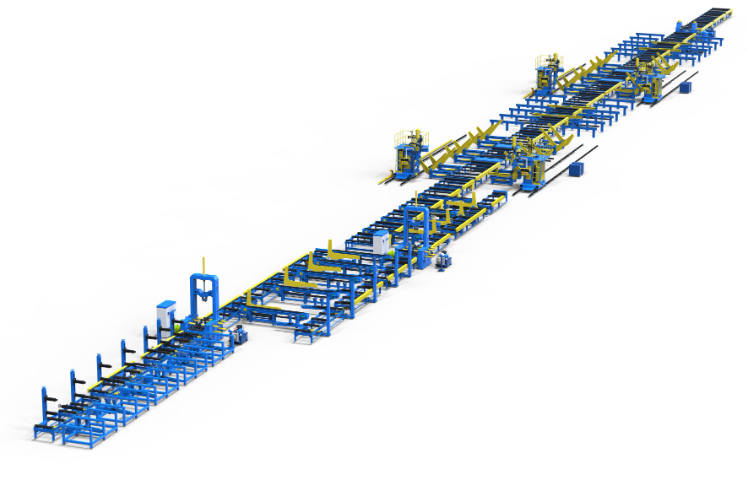

現代數字化H型鋼快速雙絲組焊矯一體生產線原理

質量控制貫穿數字化 H 型鋼生產線的每一個環節。在原材料檢驗環節,對每一批次鋼材的硬度、韌性、屈服強度等指標進行嚴格檢測,確保材質符合要求。焊接過程中,利用高精度的焊縫跟蹤傳感器,將焊縫偏差控制在 ±0.5mm 以內,保證焊接質量的一致性。矯正階段,通過激光測量技術實時監測 H 型鋼的直線度和平面度,一旦發現偏差超出允許范圍,立即調整矯正參數,嚴格把控每一道工序的質量細節,確保成品質量過硬。海洋工程對鋼材的耐腐蝕性、強度等性能要求極高。數字化 H 型鋼快速雙絲組焊矯一體生產線生產的 H 型鋼,通過特殊的表面處理工藝,如熱浸鋅、噴涂防腐涂層等,使其具備優異的耐腐蝕性能。在海上石油鉆井平臺、跨海大橋等海洋工程項目中,該生產線生產的 H 型鋼憑借其高度度和良好的耐腐蝕性,能夠承受惡劣的海洋環境,為海洋工程的安全穩定運行提供了可靠保障。具備物料定位識別功能。現代數字化H型鋼快速雙絲組焊矯一體生產線原理

數字化 H 型鋼快速雙絲組焊矯一體生產線的出現,也促使行業標準的更新與完善。生產企業憑借先進的技術和豐富的實踐經驗,積極參與行業標準的制定工作。從產品的尺寸精度、焊接質量到生產過程中的環保要求,都為行業提供了可參考的標準規范。這種率領作用不僅有助于提升整個行業的產品質量和生產水平,還能規范市場秩序,促進 H 型鋼生產行業的健康發展。在數字化 H 型鋼快速雙絲組焊矯一體生產線的推廣應用中,企業間的合作模式日益多元化。生產企業與原材料供應商建立長期穩定的合作關系,確保原材料的質量和供應穩定性;與科研機構合作開展技術研發,共同攻克技術難題,提升產品的技術含量;與下游應用企業緊密合作,根據客戶需求優化產品設計和生產工藝,實現產業協同發展,共同打造完整的產業鏈生態。銷售數字化H型鋼快速雙絲組焊矯一體生產線批發廠家矯正機數控控制,保障 H 型鋼高精度。

數字化 H 型鋼快速雙絲組焊矯一體生產線在生產效率上的提升可以進行量化分析。以傳統生產線和該數字化生產線同時生產相同規格和數量的 H 型鋼為例,傳統生產線完成一批訂單可能需要 10 天,而數字化生產線由于焊接速度提升、各環節協同高效,又需 4 天即可完成。在單位時間內,數字化生產線的產量是傳統生產線的 2.5 倍,很大縮短了生產周期,提高了企業的市場響應速度和訂單承接能力。產品質量的明顯提升直接影響客戶滿意度。數字化 H 型鋼生產線生產的 H 型鋼尺寸精度高、焊接質量可靠,在實際應用中表現出色。客戶在使用過程中,因產品質量問題導致的工程延誤、安全隱患等情況大幅減少。根據市場調研反饋,使用該生產線產品的客戶滿意度從原來的 70% 提升至 90% 以上,良好的口碑進一步促進了產品的市場推廣和銷售。

靈活應變的生產能力展現該生產線具備強大的靈活性,能夠滿足市場多樣化的需求。無論是建筑行業常用的標準H型鋼,還是一些特殊規格和形狀的定制H型鋼,都可以在這條生產線上高效生產。它能夠快速切換不同的生產模式,通過調整設備參數和工藝,適應各種尺寸、厚度和材質的變化。這種靈活應變的能力,讓企業在面對復雜多變的市場需求時,能夠迅速做出反應,搶占市場先機,為客戶提供個性化的產品解決方案,拓寬了企業的業務領域和市場空間。自動化傳輸,物料流轉迅速。

強大的適應性:

生產線具備出色的適應性,可滿足多種規格和材質的H型鋼生產需求。無論是輕型薄壁H型鋼,還是重型厚壁的大型構件,生產線都能通過快速調整參數和工藝,輕松實現切換生產。同時,對于不同強度等級的鋼材,如普通碳鋼到高強度合金鋼,都能準確匹配焊接和加工工藝,確保產品性能符合要求。這種普遍的適應性使企業能夠靈活應對市場的多樣化需求,拓展業務范圍,增強市場競爭力,在不同領域的工程項目中展現出突出的應用價值。 成品檢測確保尺寸精度達標。銷售數字化H型鋼快速雙絲組焊矯一體生產線批發廠家

為機械制造提供關鍵 H 型鋼材料。現代數字化H型鋼快速雙絲組焊矯一體生產線原理

精確的數字化操控系統其配備的數字化操控系統是生產線的智慧大腦。操作人員通過簡潔直觀的人機界面,輕松輸入各種生產參數,如H型鋼的尺寸、板厚、焊接工藝要求等。系統自動根據這些參數生成優化的生產方案,并精確控制各個工序的執行。在組立環節,能確保翼緣板和腹板的準確定位和貼合;在焊接和矯正過程中,實時監測和反饋,及時修正偏差。這種數字化操控不僅提高了生產的準確性和一致性,還降低了人為操作失誤帶來的質量風險,實現了智能化、精細化的生產管理。現代數字化H型鋼快速雙絲組焊矯一體生產線原理

- 青海鋼結構免示教機器人智能工作站聯系方式 2025-05-30

- 內蒙古銷售鋼結構免示教機器人智能工作站 2025-05-30

- 比較好的激光切割機質量 2025-05-29

- 特殊焊接機器人量大從優 2025-05-29

- 邢臺數字化H型重鋼智能生產流水線官網 2025-05-29

- 自動化激光切割機互惠互利 2025-05-29

- 西藏3000WH型/箱型智能化鋼結構生產線 2025-05-29

- 海南H型/箱型智能化鋼結構生產線激光切管機 2025-05-29

- 吉林數字化H型重鋼智能生產流水線大功率 2025-05-29

- 重慶光纖數字化H型重鋼智能生產流水線 2025-05-29

- HL環鏈斗提機定制 2025-05-30

- 徐州關于輸送機 2025-05-30

- 進口SMT貼裝批量定制 2025-05-30

- 山東附近金剛筆聯系人 2025-05-30

- 浙江智能農業種類 2025-05-30

- 山東4A430C-15氣控閥商家 2025-05-30

- 廣西串聯式干氣密封制造 2025-05-30

- 河北EDI水處理電源一般多少錢 2025-05-30

- 天津穿刺器阻氣與密封性能測試儀生產廠家咨詢 2025-05-30

- 五金拋光機器人定制廠家 2025-05-30