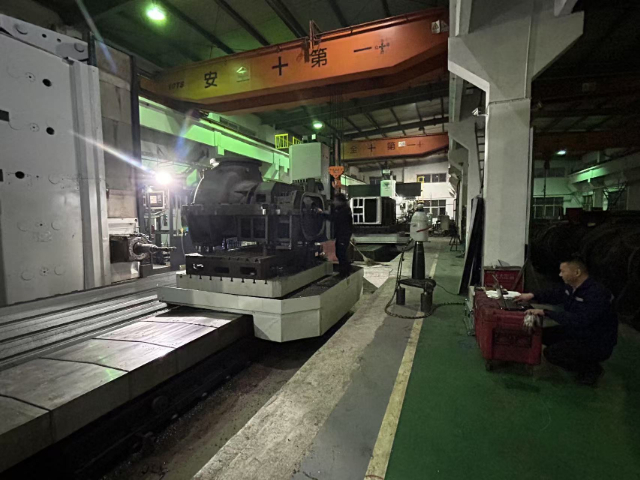

無錫高精度鏜加工

鏜削是一種用刀具擴大孔或其它圓形輪廓的內徑切削工藝,其應用范圍一般從半粗加工到精加工,所用刀具通常為單刃鏜刀(稱為鏜桿)。鏜孔是鏜削的一種。用反鏜刀對反鏜孔進行加工的方法叫反鏜加工。在數控機床上,我們往往使用非標準刀具(偏心鏜刀、轉動刀片、專門使用的反鏜刀)利用數控加工程式進行反鏜加工。用旋轉的單刃鏜刀把工件上的預制孔擴大到一定尺寸,使之達到要求的精度和表面粗糙度的切削加工。鏜削一般在鏜床、加工中心和組合機床上進行,主要用于加工箱體、支架和機座等工件上的圓柱孔(見圖)、螺紋孔、孔內溝槽和端面;當采用特殊附件時,也可加工內外球面、錐孔等。對鋼鐵材料的鏜孔精度一般可達IT9~7,表面粗糙度為Ra2.5~0.16微米。在機械制造中,鏜加工常用于發動機缸體、齒輪箱等復雜零件的加工。無錫高精度鏜加工

加工效率高:隨著現代鏜床技術的不斷發展,鏜削加工的效率也在不斷提高。在舞臺燈光設備的制造中,需要大量的高精度孔來安裝各種光學元件和電子元件。鏜削加工可以快速地加工出這些孔,提高生產效率。例如,舞臺燈光的反射鏡座上的安裝孔,需要在短時間內加工完成,以滿足舞臺演出的需求。可進行復雜孔加工:鏜削加工可以加工出各種復雜形狀的孔,如階梯孔、盲孔、偏心孔等。在汽車發動機的設計中,常常會出現一些復雜的孔結構。鏜削加工可以通過調整鏜刀的形狀和進給方式,實現對這些復雜孔的加工。例如,發動機曲軸上的油孔,其形狀復雜,需要采用特殊的鏜刀進行加工。寧波內外圓孔鏜加工價格程序控制的自動鏜床能實現無人值守生產,提高自動化水平。

精度需求的差異:在機械加工領域,精度要求是選擇機床的關鍵因素。車床在加工過程中,以其簡單的結構和較低的成本,更適合處理低精度的加工任務,例如平面、棱柱和螺旋零件的制造。這使得車床在汽車零部件、軸承、軸類工具以及航天、航空和模具制造等多個行業中發揮著重要作用。相比之下,鏜床則以其高精度的加工能力和出色的內孔表面質量,滿足了高精度零件的加工需求。無論是高壓油缸、柴油機缸套,還是飛機輪轂、聯軸器套以及模具等精密零件,鏜床都能游刃有余地完成加工任務。

坐標鏜床:坐標鏜床配備了高精度的坐標測量設備,確保刀具與工件之間維持精確的相對位置。其加工精密孔的精度可達到IT5級以上,特別適用于對加工精度要求極高的工件、夾具、模具以及量具的制造。鏜床的應用領域:精鏜床,這一在精密加工領域發揮著舉足輕重作用的機床,其應用范圍普遍。從汽車制造到航空航天,從機械加工到模具制造,精鏜床都發揮著不可或缺的作用。它能夠高效、精確地加工出各種復雜形狀的孔,滿足不同行業對精密孔加工的高要求。鏜孔時應選擇合適的切削速度和進給量,以獲得理想的加工表面。

主要由于鏜削加工中的剛性振動以及刀具磨損所導致。鏜削加工過程中,操作人員需要負責調整分配層吃刀量,這一環節若處理不當,便可能導致加工尺寸精度出現問題。在調整分配進刀余量的過程中,任何細微的操作失誤都可能對較終的產品質量產生影響。鏜削加工過程中,測量環節至關重要。若量具使用不當或測量方式出錯,將直接威脅到加工尺寸的精度。這些問題包括測量工具的失誤、測量方法的錯誤等。遵循這些日常維護保養的步驟和注意事項,我們可以有效地延長鏜床的使用壽命,提高加工效率,確保加工質量。空心鏜桿能減輕工具質量,同時提供切削液內冷通道。無錫高精度鏜加工

高精度數控系統使得現代鏜床能夠實現更復雜的程序控制,提高靈活性。無錫高精度鏜加工

鏜床加工概述:鏜床加工是一種高精度、高效率的機械加工方法,普遍應用于各種金屬材料的孔加工。通過鏜刀在工件內部進行旋轉切削,可以實現孔的精確加工,滿足工業領域對高精度孔的需求。鏜床加工工藝特點:1.高精度:鏜床加工能夠實現微米級的加工精度,確保工件的孔尺寸和形狀精度滿足設計要求。2.高效率:鏜床具備較高的切削速度和進給速度,能夠快速完成工件的加工任務,提高生產效率。3.靈活性:鏜床可以加工各種形狀和尺寸的孔,包括盲孔、通孔以及復雜形狀的內腔。無錫高精度鏜加工

- 紹興沖壓件機加工制造商 2025-05-28

- 南京化學焊接制造商 2025-05-28

- 紹興龍門式鏜加工中心 2025-05-27

- 無錫鑄鋼件鏜加工定制價格 2025-05-27

- 鎮江激光焊接價格 2025-05-27

- 紹興鍛焊接原理 2025-05-27

- 常州力學焊接哪家好 2025-05-27

- 舟山鋁件銑加工制造 2025-05-27

- 嘉興精密機加工制造商 2025-05-27

- 蘇州沖壓件機加工生產廠家 2025-05-27

- 蘇州機械數控加工價位 2025-05-28

- 江蘇API干斷閥 2025-05-28

- 山東氣缸蓋批發 2025-05-28

- 河北節能型技術改造價格信息 2025-05-28

- 井陘不銹鋼三通多少錢 2025-05-28

- 整合側面拋光機清潔 2025-05-28

- 陽江35K超聲波塑焊機方案 2025-05-28

- 普陀區智能語音助手規格尺寸 2025-05-28

- 黔江區國產氣浮機保養 2025-05-28

- 蚌埠船舶機械液壓站定制 2025-05-28