湖南慣性摩擦焊生產廠家

隨著工業4.0時代的到來,摩擦焊機也正向數字化、網絡化方向演進。現代摩擦焊機集成了激光位移傳感器、紅外測溫系統等先進技術,實現了焊接過程參數的實時監測與閉環控制。通過AI算法對焊接數據進行深度分析,摩擦焊機能夠自動補償熱變形,確保焊接質量的穩定性和一致性。例如,西門子開發的智能摩擦焊系統,一次合格率提升至99.2%,顯著提高了生產效率,降低了廢品率。同時,該系統還支持與MES系統無縫對接,實現了生產數據的實時采集與分析,為智能制造提供了有力的數據支撐。智能化升級不僅提升了摩擦焊機的性能,還推動了整個制造業的轉型升級。摩擦焊機通過CE/CSA國際認證,焊接工藝符合AWS C7.4標準。湖南慣性摩擦焊生產廠家

旋轉摩擦焊通過工件高速旋轉(通常1500-3000rpm)產生摩擦熱,適用于軸對稱零件如軸類、管件的批量生產,其典型應用包括汽車傳動軸焊接,單件焊接周期可控制在30秒內。而線性摩擦焊通過高頻往復運動(振幅1-5mm,頻率50-200Hz)實現熱能積累,特別適合非圓形截面的航空發動機葉片修復,例如普惠公司采用該技術修復F135發動機鈦合金葉片,修復成本*為新件采購的20%。兩種技術在能量輸入效率上差異***:旋轉焊熱效率可達85%,而線性焊因機械振動損耗*60-70%,但后者在復雜幾何焊接中具有不可替代性。當前全球市場中旋轉焊設備占比約65%,但線性焊在航空航天領域的增速已超年均18%。

焊接熱循環對微觀組織的調控機制通過電子背散射衍射(EBSD)分析發現,7075鋁合金摩擦焊過程中,二次回火區動態再結晶形成超細晶組織(平均晶粒尺寸2.1μm),位錯密度降低至1.2×101?/m2,使接頭延伸率提升至母材的85%。哈工大團隊利用原位同步輻射技術,捕捉到焊接界面在0.8秒內經歷溫度梯度從1200°C/mm降至200°C/mm的動態過程,該數據為建立多物理場耦合模型提供關鍵輸入。基于此開發的工藝優化算法,可使鈦合金焊接殘余應力降低40%,已應用于長征五號火箭燃料貯箱制造。

技術人才儲備計劃,摩擦焊機行業的發展離不開,技術人才的支撐。某企業與高校共建“摩擦焊技術學院”,開設材料連接工程、自動化控制等課程,年培養專業人才200余名。同時,該企業還推出了“工匠計劃”,,通過3年實操培訓+國際認證,打造高水平焊接工程師團隊。這些舉措不僅為企業,提供了,源源不斷的技術人才,也為行業的持續發展奠定了堅實基礎。隨著摩擦焊機技術,的不斷進步和應用領域的不斷拓展,技術人才的需求將持續增長。輕量化材料連接,摩擦焊機焊接鋁合金變形量<0.2mm。

摩擦焊數字孿生系統的開發與實踐基于數字孿生的摩擦焊智能控制系統正成為行業技術制高點,該系統通過傳感器實時采集壓力(精度±0.5kN)、溫度(紅外測溫±3℃)、位移(激光測距±0.01mm)等12類參數,結合物理模型仿真預測焊縫質量。某德企開發的TwinWeld系統已實現焊接過程100%數字化映射,可將工藝調試時間從傳統72小時壓縮至8小時。國內某高校聯合企業搭建的孿生平臺,成功將鋁合金焊接缺陷率從1.2%降至0.15%。未來三年,全球摩擦焊數字孿生市場規模預計突破4.2億美元,年復合增長率達29%。焊接過程聲發射監測,摩擦焊機缺陷識別率達98%。廣西連續驅動摩擦焊制造商

摩擦焊機正從設備供應商向焊接解決方案服務商轉型,提供服務。湖南慣性摩擦焊生產廠家

極端低溫環境下鎳基合金焊接性能研究LNG儲罐用9%Ni鋼在-196℃下的摩擦焊性能至關重要,研究發現:當頂鍛壓力提升至350MPa、轉速降至800rpm時,接頭低溫沖擊功達94J(較常規參數提升3倍)。微觀分析表明,高壓力促進動態再結晶,形成細密板條馬氏體組織(寬度50-100nm)。滬東中華造船集團應用該工藝建造的27萬方LNG船,焊縫通過-196℃液氮噴射試驗,裂紋率從1.2%降至0.05%。該成果入選ITTC(國際拖曳水池會議)推薦規范,推動**溫焊接技術標準化。湖南慣性摩擦焊生產廠家

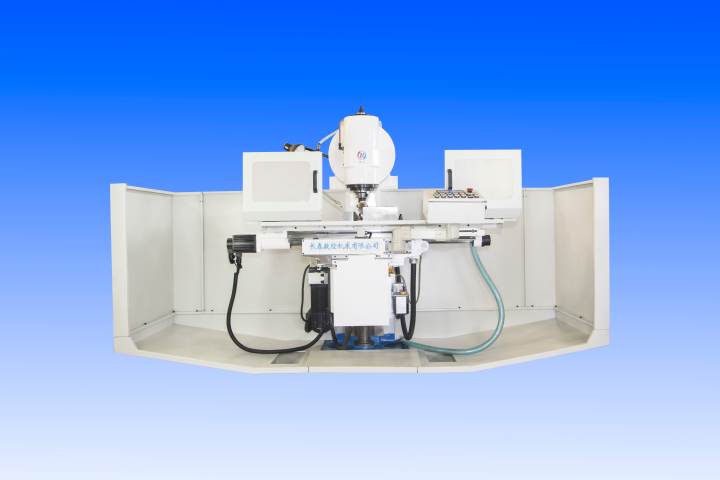

長春數控機床有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在吉林省等地區的機械及行業設備中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,齊心協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來長二集團和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 遼寧省數控銑床購買 2025-06-13

- 吉林萬能銑床廠家 2025-06-13

- 山東磁弧焊生產廠家 2025-06-13

- 福建連續驅動摩擦焊機廠商 2025-06-13

- 白山萬能銑床廠商 2025-06-13

- 江西旋弧焊機參考價格 2025-06-13

- 廣東慣性摩擦焊 2025-06-13

- 黑龍江磁弧焊哪家好 2025-06-13

- 四川連續驅動摩擦焊廠家 2025-06-13

- 福建慣性摩擦焊 2025-06-13

- 重慶試驗密封干燥箱報價 2025-06-13

- 云南國產折疊筐生產過程 2025-06-13

- 吳中區選別重工返工機構 2025-06-13

- 采血管組裝生產線大概多少錢 2025-06-13

- 蘭州316不銹鋼沖壓板定制 2025-06-13

- 玻璃鋼離心式通風機廠 2025-06-13

- 揭陽立庫系統 2025-06-13

- 無錫官方精密結構陶瓷參考價 2025-06-13

- 南京小型行走減速機怎么樣 2025-06-13

- 天津同步帶輪htd 2025-06-13