四平臥式合模機生產

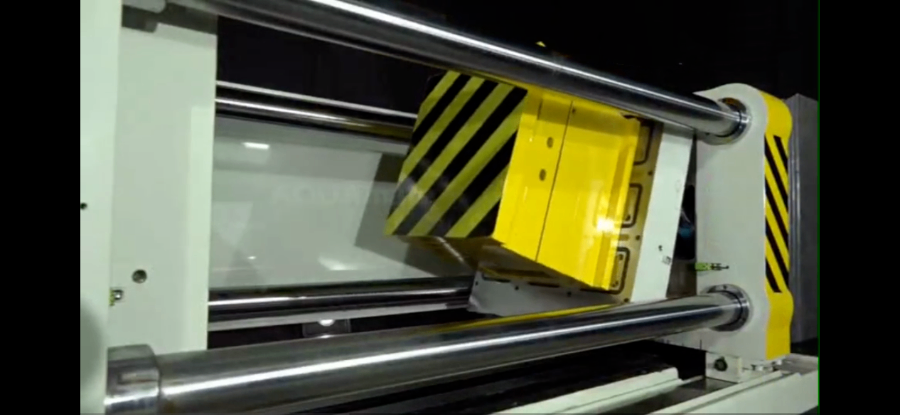

臥式合模機的出現徹底改變了模具制造行業的生產模式,縮短了制模周期,降低了生產成本。其高速的開模速度,如可達 450mm/s,使模具在一次成型后能迅速開啟,減少了單個模具的生產時間。自動化的生產流程,從原料輸送到產品取出,一氣呵成,減少了人工操作的時間損耗。在大規模模具生產中,臥式合模機的高效優勢更加明顯,能夠在短時間內完成大量模具的制造,滿足市場對模具的緊急需求。而且,由于設備運行穩定,次品率低,減少了因產品不合格而產生的材料浪費和重復生產成本。同時,其節能動力系統搭配低負載執行結構,能耗低,進一步降低了生產成本。例如,與傳統制模設備相比,使用臥式合模機制造模具,制模周期可縮短 30% - 50%,成本降低 20% - 30%,為模具制造企業帶來了明顯的經濟效益。臥式合模機料斗內應添加足夠且符合要求的原料。四平臥式合模機生產

臥式合模機以其簡便的操作設計,讓一人就能輕松應對復雜模具操作。設備配備了簡潔直觀的操作界面,各類功能按鈕布局合理,標識清晰,操作人員只需經過簡單培訓,便能熟練掌握操作流程。在模具開合過程中,通過操作面板上的控制按鈕,可調節合模速度、壓力等關鍵參數,實現對復雜模具的精細控制。例如在制造具有多滑塊、抽芯結構的模具時,操作人員可根據預設程序,一鍵啟動設備,臥式合模機便能自動完成各個動作的順序執行,確保模具準確開合。而且,設備運行過程中的實時監控系統,可將模具狀態、設備參數等信息直觀顯示在操作界面上,操作人員能隨時掌握設備運行情況,及時做出調整,真正做到一人即可高效、安全地完成復雜模具的操作任務,降低企業人力成本,提高生產效率。河南臥式合模機零售臥式合模機 “先進先出” 塑化注射系統,保證注射的精度。

臥式合模機的底座設計堪稱精妙。其采用了可調節支撐腳結構,每個支撐腳都配備了高精度的調節螺桿。當設備放置在不平整地面時,操作人員可通過旋轉調節螺桿,調整每個支撐腳的高度。同時,底座內部安裝了先進的水平感應裝置,能實時監測底座的水平狀態,并將數據反饋至控制系統。一旦檢測到底座存在傾斜,控制系統立即發出指令,指導操作人員進行調節。此外,底座的整體結構經過優化設計,具有極高的剛性和穩定性。即使在地面條件較為惡劣的環境下,也能有效緩沖設備運行時產生的震動,確保合模機在工作過程中始終保持水平穩定,從而保證了模具合模與開模的精度,避免因地面不平整導致產品出現尺寸偏差或質量問題。

臥式合模機在能耗控制上表現很好,其節能動力系統采用了先進的變頻技術,可依據設備實際運行狀況智能調節功率輸出。當設備處于低速運行或空載狀態時,動力系統自動降低輸出功率,避免能源的無效損耗。搭配的低負載執行結構,經過精心設計與優化,各部件間的摩擦阻力大幅減小。例如,在合模與開模過程中,執行結構的運動更加流暢,無需過大動力驅動,就能完成動作。這種巧妙組合,使得臥式合模機在生產過程中的能耗相較于傳統設備降低。經實際測試,在同等生產任務下,能耗可降低 30% - 40%,不僅為企業節省了大量電費支出,還減少了碳排放,助力企業實現綠色、低成本運營。臥式合模機重心低,安裝平穩,為生產過程提供可靠的穩定性。

臥式合模機運用先進技術,極大地改善了工人的工作環境,減輕了勞動強度。其自動化程度高,從原料上料、模具開合到產品取出,整個生產過程可實現自動化運行。工人只需在設備啟動前進行參數設置和模具安裝,設備運行過程中進行簡單的監控即可,無需像傳統模具制造那樣,頻繁地進行人工搬運、開合模具等體力勞動。例如,在大型模具生產中,傳統方式需要多名工人協同操作,勞動強度大且效率低。而臥式合模機配備的自動取件裝置,可輕松完成產品取出工作,減少了工人與高溫模具和成型產品的直接接觸,降低了燙傷、砸傷等安全風險。同時,設備的智能控制系統能自動診斷故障并提示維修,減少了工人排查故障的時間和精力消耗,讓工人從繁重、危險的勞動中解脫出來,提高了工作的舒適度和安全性。臥式合模機符合國際安全標準,操作保養便捷。四平臥式合模機生產

該設備滿足汽車零部件模具制造的高精度需求,表現很好。四平臥式合模機生產

臥式合模機在行業綠色發展進程中成績斐然。其優化的散熱結構減少了不必要的能源損耗,在長時間運行中始終保持高效能低功耗。設備表面采用環保型涂料,無毒無味且耐磨損,既延長了設備使用壽命,又避免了傳統涂料揮發帶來的環境污染。在設備運行過程中,其控制技術確保了生產過程的穩定性,減少了因操作失誤導致的原料浪費,進一步提升了資源利用率,為行業綠色發展提供了切實可行的范例。臥式合模機在行業綠色發展進程中樹立了良好典范。四平臥式合模機生產

- 金華180度平板翻模機零售 2025-05-28

- 哈爾濱180度平板翻模機維修 2025-05-28

- 晉中臥式合模機配件 2025-05-28

- 黑龍江臥式合模機售后 2025-05-28

- 河北180度平板翻模機聯系方式 2025-05-28

- 保定90度翻模機價格 2025-05-28

- 沈陽90度翻模機哪家好 2025-05-28

- 云南180度平板翻模機產品介紹 2025-05-28

- 河源90度翻模機維修 2025-05-28

- 煙臺90度翻模機價格 2025-05-28

- 廣西自動化生產線動力單元設備制造 2025-05-28

- 耐酸堿玻璃鋼離心風機生產廠家 2025-05-28

- 河南發動機氣缸蓋批發 2025-05-28

- 江蘇官方授權經銷ISEL商家 2025-05-28

- 河南工業激光鐳雕機銷售公司 2025-05-28

- 杭州雙開門電梯銷售 2025-05-28

- 在線自動化三元鋰電池材料元素X熒光光譜分析儀器 2025-05-28

- 河南緊湊型柔性供料系統代理商 2025-05-28

- 徐匯區自制土壤修復服務選擇 2025-05-28

- 青島過濾系統高壓泵推薦品牌 2025-05-28