汕尾臥式合模機怎么樣

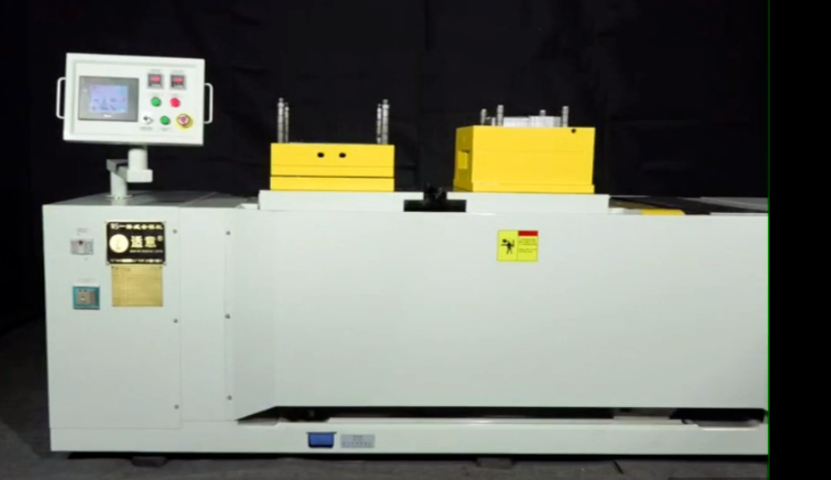

臥式合模機運用先進技術,極大地改善了工人的工作環境,減輕了勞動強度。其自動化程度高,從原料上料、模具開合到產品取出,整個生產過程可實現自動化運行。工人只需在設備啟動前進行參數設置和模具安裝,設備運行過程中進行簡單的監控即可,無需像傳統模具制造那樣,頻繁地進行人工搬運、開合模具等體力勞動。例如,在大型模具生產中,傳統方式需要多名工人協同操作,勞動強度大且效率低。而臥式合模機配備的自動取件裝置,可輕松完成產品取出工作,減少了工人與高溫模具和成型產品的直接接觸,降低了燙傷、砸傷等安全風險。同時,設備的智能控制系統能自動診斷故障并提示維修,減少了工人排查故障的時間和精力消耗,讓工人從繁重、危險的勞動中解脫出來,提高了工作的舒適度和安全性。臥式合模機符合國際安全標準,操作保養便捷。汕尾臥式合模機怎么樣

臥式合模機在運行過程中,會產生大量熱量,確保各冷卻管道暢通并及時通入冷卻水至關重要。冷卻管道負責帶走設備在工作時產生的熱量,尤其是模具和機筒等關鍵部位。若管道堵塞,冷卻水無法正常循環,會導致設備溫度急劇上升。以模具為例,過高的溫度會使模具熱變形,影響產品成型精度,導致產品尺寸偏差、表面質量下降,甚至出現飛邊、氣泡等缺陷。對于機筒,過熱可能引發塑料原料分解,影響產品性能,還可能損壞機筒內部結構。定期檢查冷卻管道,可采用壓縮空氣吹掃或專業清洗劑清洗,確保無雜質、水垢堆積。在設備啟動前,務必開啟冷卻水循環系統,調節好水流速度和溫度,保證冷卻效果穩定,從而維持設備正常運行,提高產品質量和生產效率,延長設備使用壽命。安慶臥式合模機產品介紹大型臥式合模機因機身低,對廠房高度無過高要求,適用性強。

臥式合模機的注射系統前后移動功能為生產帶來了極大便利。在生產薄壁塑料制品時,注射系統前移,能夠更近距離地將塑料熔體注入模具型腔,減少熔體在流道中的壓力損失,保證制品壁厚均勻。而在生產大型厚壁制品時,注射系統后移,可儲備更多的塑料熔體,實現大劑量注射,確保制品成型飽滿。此外,對于一些特殊工藝,如嵌件注塑,注射系統的靈活移動能夠控制塑料熔體對嵌件的包裹程度,滿足復雜的工藝要求,極大地拓展了臥式合模機的應用范圍。

航空航天領域對零部件模具質量有著近乎苛刻的要求,臥式合模機成為滿足這些要求的得力助手。航空航天零部件模具需承受極端環境下的高壓力、高溫度,對模具的強度、精度和穩定性要求極高。臥式合模機采用先進的有限元分析合模設計,實現低阻力、高剛性,能夠在合模過程中提供強大且穩定的合模力,確保模具在高壓成型過程中不發生變形,保障零部件模具的高精度。在制造航空發動機葉片模具時,臥式合模機可精確控制模具的成型工藝參數,如溫度、壓力和保壓時間等,使模具制造出的葉片具備優異的耐高溫、高壓性能,滿足航空發動機在極端工況下的運行需求。其嚴格的質量控制體系和穩定的生產過程,助力航空航天零部件模具達到國際的嚴苛質量標準,為航空航天事業的安全發展奠定基礎。臥式合模機通過壓力緊密貼合模具部件,保障模具精度與耐用性。

臥式合模機在能耗控制上表現很好,其節能動力系統采用了先進的變頻技術,可依據設備實際運行狀況智能調節功率輸出。當設備處于低速運行或空載狀態時,動力系統自動降低輸出功率,避免能源的無效損耗。搭配的低負載執行結構,經過精心設計與優化,各部件間的摩擦阻力大幅減小。例如,在合模與開模過程中,執行結構的運動更加流暢,無需過大動力驅動,就能完成動作。這種巧妙組合,使得臥式合模機在生產過程中的能耗相較于傳統設備降低。經實際測試,在同等生產任務下,能耗可降低 30% - 40%,不僅為企業節省了大量電費支出,還減少了碳排放,助力企業實現綠色、低成本運營。開啟臥式合模機前,要確保電熱系統正常,溫度穩定。濟寧臥式合模機搬遷

臥式合模機在行業綠色發展進程中樹立了良好典范。汕尾臥式合模機怎么樣

臥式合模機在行業綠色發展進程中成績斐然。其優化的散熱結構減少了不必要的能源損耗,在長時間運行中始終保持高效能低功耗。設備表面采用環保型涂料,無毒無味且耐磨損,既延長了設備使用壽命,又避免了傳統涂料揮發帶來的環境污染。在設備運行過程中,其控制技術確保了生產過程的穩定性,減少了因操作失誤導致的原料浪費,進一步提升了資源利用率,為行業綠色發展提供了切實可行的范例。臥式合模機在行業綠色發展進程中樹立了良好典范。汕尾臥式合模機怎么樣

- 大同臥式合模機搬遷 2025-06-01

- 曲靖90度翻模機按需定制 2025-06-01

- 太原立式合模機按需定制 2025-06-01

- 徐州180度平板翻模機配件 2025-05-31

- 莆田180度平板翻模機銷售 2025-05-31

- 甘肅180度平板翻模機哪家好 2025-05-31

- 湛江180度平板翻模機維修 2025-05-31

- 韶關臥式合模機價格 2025-05-31

- 泉州臥式合模機銷售 2025-05-31

- 秦皇島90度翻模機搬遷 2025-05-31

- 金華銑床中心出水系統有推薦的嗎 2025-06-01

- 南京室內消防泵廠家 2025-06-01

- 陜西自動裝藥稱重設備批發公司 2025-06-01

- 文登區微型奧的斯電梯招商 2025-06-01

- 貴州飛機機身鉚接應用 2025-06-01

- 浙江擠壓鋁型材加工費 2025-06-01

- 小型燃氣鍋爐廠家 2025-06-01

- 南京螺桿式別墅電梯 2025-06-01

- 河南提升機哪家好 2025-06-01

- 吉林起艇絞車廠家 2025-06-01