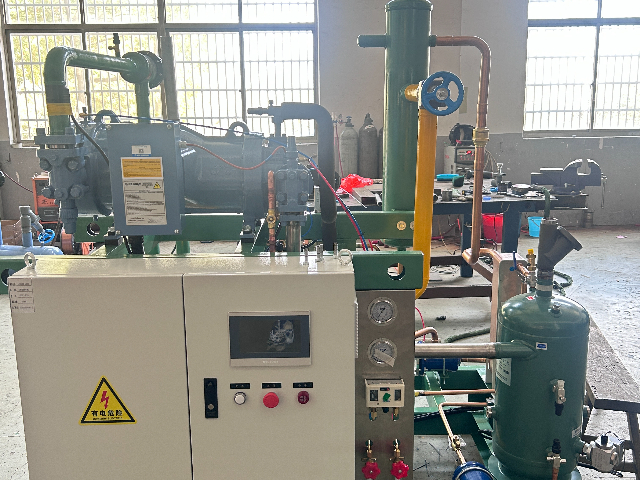

南京速凍庫螺桿機組定做

在深海探測領域,螺桿機組為設備溫控提供了可靠保障。深海環境具有高壓、低溫、強腐蝕等特點,探測設備對溫控要求極高。特制的深海螺桿機組采用度耐壓外殼,能承受數千米水深產生的巨大壓力,同時內部關鍵部件采用鈦合金等耐腐蝕材料,防止海水侵蝕。在制冷方面,機組采用緊湊的復疊式制冷循環,可將設備內部溫度穩定維持在 0 - 5℃,確保電子元件正常工作;制熱模式下,利用熱泵原理從冰冷的海水中吸收熱量,為人員艙室供暖。智能控制系統實時監測設備內外溫度和壓力變化,自動調節螺桿機組的運行狀態,即使在極端深海環境中,也能保障探測設備的穩定運行和人員的安全舒適。螺桿機組的隔音降噪技術成熟,運行噪音低,適合醫院、辦公樓等對安靜有要求的場景。南京速凍庫螺桿機組定做

在新能源汽車制造領域,螺桿機組發揮著不可或缺的作用。新能源汽車電池生產過程對環境溫濕度要求極為嚴格,螺桿式冷水機組為電池生產車間提供穩定的制冷環境,確保電解液配制、電芯組裝等關鍵工序在適宜的溫度下進行,保障電池產品質量。在汽車涂裝車間,螺桿機組為空調系統提供冷源,維持車間恒定的溫濕度,使涂料能夠均勻噴涂,避免因環境因素導致的涂層缺陷。此外,螺桿機組還可為汽車零部件加工設備提供冷卻服務,保證精密加工設備的精度和穩定性,助力新能源汽車制造實現高質量、高效率生產。南京漢鐘螺桿機組批發地源熱泵螺桿機組 COP 值達 10.5,年節省電費超千萬元。

螺桿機組運行時的振動控制直接影響設備穩定性與壽命,先進的振動抑制技術為此提供保障。通過在壓縮機基座安裝復合阻尼減震器,其由橡膠彈性體與金屬彈簧組合而成,可有效吸收不同頻率的振動能量,將機組振動幅度降低 60% 以上。內部轉子采用動態平衡校正工藝,通過高精度的激光測量與配重調整,確保高速旋轉時的不平衡量控制在極小范圍。此外,柔性管路連接技術的應用,減少了管道與機組之間的剛性傳導,配合隔音罩內的吸音棉與阻尼層,不僅降低振動傳遞,還能協同降噪,使螺桿機組在運行時保持平穩安靜,減少對周邊環境與設備的影響。

螺桿機組在性能優化上不斷突破,新型螺桿轉子型線設計成為提升效率的關鍵。通過對轉子齒形、嚙合間隙的精細化改進,新一代螺桿機組的壓縮比提升約 10%,單位制冷量能耗降低 8% 左右。同時,高效油分離技術的應用,使機組排氣含油量低至 3ppm 以下,有效減少潤滑油損耗,降低壓縮機內部磨損,延長設備使用壽命。此外,變頻技術的深度融合,讓螺桿機組能夠根據實際負荷實時調整轉速,在部分負荷工況下運行效率提升,節能效果可達 30% 以上,為用戶節省大量運行成本。風冷螺桿機組十七變頻風機協同作業,智能調控,節能超 98.5% 。

螺桿機組的高效運轉基于精密的機械結構與創新設計。其部件陰陽螺桿采用非對稱齒形與 5:6 齒數比,經高精度磨削加工,配合間隙控制在微米級,極大減少氣體泄漏量,提升壓縮效率。運行時,特制潤滑油以高壓噴射至壓縮腔,同步實現潤滑、密封和冷卻功能,使排氣溫度穩定在安全區間,相比無油螺桿機,能效提升超 20%。同時,滑閥調節機構可實現 10%-100% 無級能量調節,結合變頻技術,能精細匹配空調系統、工業冷卻等場景的動態負荷變化,在部分負荷工況下,綜合能效比(IPLV)可達 5.5 以上,遠超傳統制冷設備。螺桿機組的高效油分離技術,潤滑油回收率超 99.8%,減少維護頻次與成本。沈陽冷凍庫螺桿機組銷售電話

制冷量支持 10%-100% 無級調節,通過變頻技術動態匹配負荷,部分負載下節能率可達 40% 以上。南京速凍庫螺桿機組定做

節能技術的深度應用是螺桿機組的核心競爭力之一。新一代機型普遍搭載永磁變頻電機,通過矢量控制算法實時調整轉速,使機組在 25%-100% 負荷區間內的能效比提升 30% 以上。據實測數據,某化工企業采用 15 臺變頻螺桿空壓機后,年耗電量從 120 萬千瓦時降至 78 萬千瓦時,節能率達 35%,相當于減少二氧化碳排放 900 噸。此外,余熱回收系統進一步挖掘能源潛力,通過板式換熱器將壓縮過程中產生的高溫油(約 90℃)轉化為 65℃的熱水,用于廠區供暖或工藝預熱,使機組的能源綜合利用率超過 90%。這種 “主動節能 + 余熱再利用” 的雙重設計,不僅為企業節省了大量電費支出,更契合全球 “雙碳” 目標下的綠色制造需求,成為工業節能改造的優先設備。南京速凍庫螺桿機組定做

- 寧波速凍食品螺桿機組定做 2025-06-12

- 淮安萊富康螺桿機組價格 2025-06-12

- 長春冷庫工程螺桿機組銷售電話 2025-06-12

- 衢州萊富康螺桿機組設計 2025-06-12

- 淮安冷凍庫螺桿機組定制 2025-06-12

- 蘇州水冷螺桿機組銷售電話 2025-06-12

- 泰州速凍庫螺桿機組定做 2025-06-12

- 舟山冷凍庫螺桿機組生產廠家 2025-06-12

- 麗水比澤爾螺桿機組設計 2025-06-12

- 舟山比澤爾螺桿機組價格 2025-06-12

- 云南全屋定制自動化柜體生產線批量定制 2025-06-12

- 實驗室寵物X光機哪個好 2025-06-12

- 吉林絞龍焊接機智能設備 2025-06-12

- 西安勾筋全自動彎箍機廠 2025-06-12

- 安徽履帶式蜘蛛機價格 2025-06-12

- 上海定制真空便器技術指導 2025-06-12

- 常州本地板框式壓濾機現貨 2025-06-12

- 錫山區新能源直線模組 2025-06-12

- 溧陽燃氣爐廠商 2025-06-12

- 安徽本地工業設備維修多少錢 2025-06-12