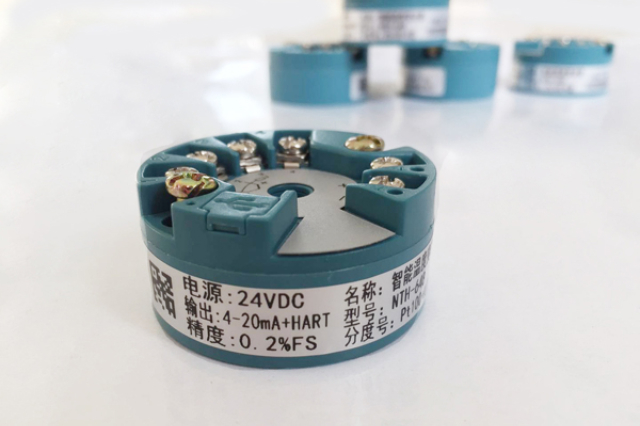

智能化溫度變送器TMT182

該變送器的校準周期具有靈活性,可根據實際使用場景與測量精度要求進行合理設置。在溫度環境相對穩定、測量要求相對不高的場所,如普通倉庫的溫度監測,校準周期可適當延長,減少維護工作量,降低運營成本。而在對溫度測量精度要求極高的場合,如制藥、科研等領域,為確保測量精度始終滿足嚴格的標準,可根據實際需求縮短校準周期,定期對變送器進行校準。通過合理設置校準周期,既能保證測量結果的準確性,又能優化設備的維護成本,提高設備的使用效率與經濟效益。在電力行業,溫度變送器監測設備運行溫度。智能化溫度變送器TMT182

在能源生產領域,TMT5182 - PC 發揮著不可替代的作用。在火力發電站,鍋爐作為設備,運行時內部溫度極高且工況復雜多變。TMT5182 - PC 耐高溫、耐高壓的特性使其能夠在這樣惡劣的環境下穩定工作,精確測量鍋爐爐膛、過熱器、再熱器等部位的溫度。這些溫度數據對于保障鍋爐安全運行、優化燃燒效率、提高發電效能至關重要。一旦溫度出現異常,TMT5182 - PC 迅速將信號傳遞給控制系統,觸發報警并啟動相應的保護措施,防止因超溫引發設備損壞,確保電力供應的穩定性與可靠性,為社會生產生活提供持續穩定的能源保障。變送器溫度變送器SBWR-4280/640d溫度變送器的電磁兼容性良好,不受外界干擾。

TMT4181 的傳感器采用質量材料制造。熱電偶型傳感器的熱電材料,熱電性能優異、穩定性強,不同溫度下準確產生熱電勢,且熱電勢與溫度線性關系良好,保障溫度測量準確可靠。熱電阻型傳感器的電阻材料,精度高、穩定性佳,電阻溫度系數線性度優,溫度變化時電阻值改變,為高精度溫度測量奠定基礎,滿足工業、民用等各領域嚴苛溫度測量要求,無論是工業高溫高壓場景,還是科研高精度實驗,都能出色完成測量任務。船舶制造與航運領域,TMT4181 應用。船舶機艙內,發動機、發電機、燃油系統等設備運行產熱多,需實時監測溫度保障安全。

汽車制造過程中,TMT4181 在多個環節發揮重要作用。發動機研發測試時,精確測量發動機缸體、燃燒室、散熱器等部位溫度,工程師據此優化發動機結構、冷卻系統設計,提升發動機可靠性、燃油經濟性與動力性能。汽車零部件生產線上,監測注塑、焊接、涂裝等工藝溫度。注塑時,模具溫度影響塑料制品質量,TMT4181 實時測量,反饋數據給注塑機控制系統,調整工藝參數,保證零部件質量,提升整車制造水平。污水處理廠中,TMT4181 承擔監測污水生化處理溫度的重任。微生物分解污水有機物時,活性對溫度敏感,適宜溫度提升處理效率,溫度異常則抑制活性。在汽車制造中,溫度變送器用于檢測發動機溫度。

從安裝便捷性來看,TMT5182 - PC 進行了精心設計。其緊湊的結構,適配多種安裝空間與方式。在工業控制柜內,通過標準導軌安裝,只需簡單幾步操作,就能將變送器牢固固定,同時預留出充足的維護空間,方便技術人員對線路連接、參數調試等進行日常維護。對于現場設備,如各類工業管道、反應罐等,采用壁掛式安裝同樣輕松。清晰明確的安裝標識與接線說明,即使是經驗相對不足的安裝人員,也能按照操作指南快速完成安裝,極大地縮短了設備安裝周期,降低了安裝成本,使企業能夠更快地將溫度監測系統投入使用,提升生產效率。熱電阻溫度變送器,依據電阻隨溫度變化特性,實現溫度精確測量。熱電阻溫度變送器SBWR-4284/240i

溫度變送器采用隔離技術,增強系統抗干擾能力。智能化溫度變送器TMT182

TMT4181 在數據傳輸方面表現突出。輸出的 4 - 20mA 標準電流信號,抗干擾能力強,在充斥大量電氣設備的工業車間等復雜電磁環境下,也能長距離穩定傳輸溫度數據。在大型工廠自動化生產線,通過與 DCS、PLC 系統相連,快速將采集的溫度數據傳輸至控制單元。借助 RS485 等數字化通信接口,工程師可在遠程控制室,對 TMT4181 進行量程修改、零點校準等操作,實時掌握設備運行狀態,提升生產管理的智能化與高效性,減少現場運維工作量。制藥行業對溫度控制近乎嚴苛。智能化溫度變送器TMT182

- XSR21R-01B1USBV0 2025-06-03

- DP-1-1.8X04-XST-AH1IB1GV0智能數字顯示報警儀 2025-06-03

- 導規式溫度變送器DGW-1230 2025-06-02

- 熱電偶溫度變送器MT2187X 2025-06-02

- 彩色無紙記錄儀XSR10R-2MMT4B2B2V0USBBN 2025-06-02

- DP-10X08-(XSD2-AH1IIN)X2數顯溫度控制儀 2025-06-02

- DAS-IV多路溫度巡檢儀 2025-06-02

- XSR10FC/A-HI(K)RRIB1B1S2V0N藍宇品牌 2025-06-02

- 氧化鋯分析儀ZO-302 2025-06-02

- 標準智能顯示儀XST-AS1T4B1V0 2025-06-02

- OPTCSTCLT15紅外測溫儀試用 2025-06-03

- 陽江PCIE分析儀電話 2025-06-03

- 紹興水質測量探頭 2025-06-03

- 湖北膜片壓力表 2025-06-03

- 西藏uv分光光度計選購 2025-06-03

- 內蒙古米糠粕測量儀價格 2025-06-03

- 電力開關柜價格 2025-06-03

- 厭氧生物污水處理解決方案 2025-06-03

- 海口專業智能控溫除濕機 2025-06-03

- 手持不銹鋼坯材料元素含量光譜儀 2025-06-03