廣東國產軸類測量機/儀價格

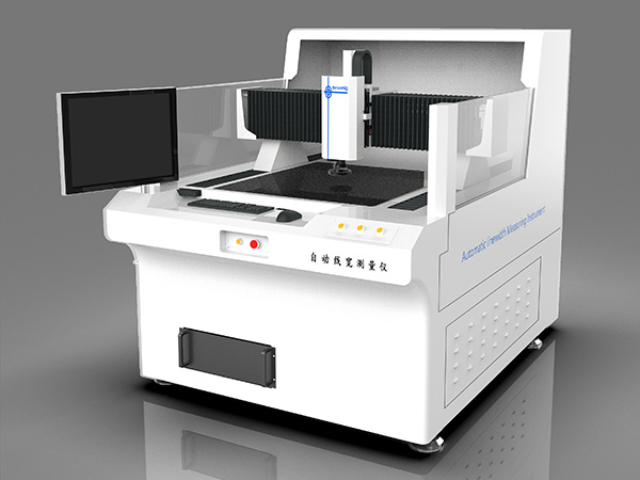

光學軸類測量儀在精密機械加工中的質量監控體系構建在精密機械加工過程中,構建完善的質量監控體系至關重要,光學軸類測量儀是其中的關鍵組成部分。通過將測量儀集成到生產線上,實現對軸類零件加工過程的實時監控。在加工初始階段,測量儀對毛坯件進行尺寸測量,判斷其是否符合加工要求;在加工過程中,每隔一定的加工工序,對零件進行階段性測量,及時發現加工誤差并反饋給加工設備,調整加工參數,防止誤差累積。加工完成后,對成品進行所有的尺寸和形位公差檢測,確保產品質量。通過光學軸類測量儀與其他檢測設備和管理系統的協同工作,形成了一個完整的質量監控閉環,有效提高了精密機械加工的產品質量和生產效率。軸類測量機可在高溫環境下對軸進行測量,適應性強。廣東國產軸類測量機/儀價格

光學軸類測量儀對軸類零件表面缺陷檢測的應用研究除了尺寸和形位公差測量,光學軸類測量儀在軸類零件表面缺陷檢測方面也具有廣闊的應用前景。通過先進的圖像處理算法和機器學習技術,測量儀能夠識別軸類零件表面的劃痕、裂紋、凹坑等缺陷。在檢測過程中,測量儀對軸類零件表面進行高分辨率成像,利用圖像分析軟件對圖像進行處理和分析,提取缺陷的特征信息,如缺陷的位置、大小、形狀等。通過與標準圖像進行對比,判斷零件表面是否存在缺陷以及缺陷的嚴重程度。該技術的應用有助于企業及時發現軸類零件表面的潛在問題,避免因表面缺陷導致的產品質量問題和安全隱患,提高產品的可靠性和市場競爭力。汕頭臥式軸類測量機/儀軸類測量機利用激光測量技術,快速且準確地測量軸的長度。

【新能源電機軸黑燈工廠實踐】通過AGV集群(20臺)與桁架機械手組網,構建24小時無人作業的電機軸產線。光學測軸機在轉子軸加工后0.5秒內完成動平衡槽對稱度(≤0.4μm)、軸伸端圓度(±0.2μm)檢測,數據經邊緣計算節點實時分析后,驅動數控磨床微調砂輪修整量。某比亞迪工廠部署后,實現單日檢測量12萬件,加工一致性提升至99.998%,設備綜合效率(OEE)達95.6%,年節約電能消耗240萬度,成為全球較早新能源軸類零件“零碳工廠”。

【汽車傳動軸全閉環智造系統】光學測軸機與潛伏式AGV、六軸機械手深度集成,在無人化車間內構建傳動軸智能產線。AGV從原料庫精細配送毛坯至數控車床,加工后的軸件由機械手抓取至測軸機,0.8秒內完成直徑(±0.3μm)、圓跳動(≤0.5μm)等12項參數檢測。檢測數據通過5G網絡實時上傳至MES系統(原REP系統),AI算法解析偏差趨勢并反饋至車床補償刀具磨損量,實現加工精度動態修正。某德系車企部署后,CPK值從1.2提升至2.1,單線日產3000件傳動軸,人工干預歸零,年度質量成本降低1800萬元,獲評“德國工業4.0燈塔工廠”。軸類測量機能自動記錄測量數據,方便后續質量追溯與分析。

【超高速微型軸在線零接觸檢測】針對每分鐘產出80件的微細車床產線,結合無人小車與機械手,通過聯網,源欣開發飛拍檢測技術,利用μs級曝光CMOS在0.08秒內完成Φ0.5mm傳動軸的軸徑(±0.2μm)、有效長度(±0.4μm)及端面跳動(≤0.3μm)測量。快速檢測技術實現軸件200mm/秒運動下的準確抓拍,較傳統靜態檢測效率提升15倍。某臺資精密制造企業應用后,實現24小時無人值守檢測,月度產能突破2000萬件,人力成本降低92%,獲評廣大客戶的好評。軸類測量儀能對軸的微小缺陷進行檢測,提高產品質量。河源軸類測量機/儀多少錢一臺

軸類測量儀能適應不同材質的軸類測量,應用范圍廣泛。廣東國產軸類測量機/儀價格

【非接觸式光學成像原理與效率】光學測軸機基于高分辨率CMOS/CCD傳感器與結構光掃描技術,通過投射特定波長光柵至軸件表面,經物體形貌調制后由成像系統捕獲畸變條紋,再經相位解析算法重建三維輪廓。相較于接觸式測量,單次測量時間可縮短至0.1秒/件,且無機械磨損風險。在微型軸承軸量產中,該技術實現每秒12件連續檢測,較傳統千分尺抽檢效率提升200倍,配合AI自動分揀系統,年檢測量可達3億件,人力成本降低95%。其非接觸特性尤其適合表面鍍層、軟質材料的無損檢測。廣東國產軸類測量機/儀價格

- 肇慶臥式軸類測量機/儀廠 2025-06-26

- 陽江快速大口徑一鍵測量機生產廠家 2025-06-26

- 汕尾軸類測量機/儀廠 2025-06-26

- 連云港離子污染測量儀生產廠家 2025-06-26

- 南京國產離子污染測量儀哪家好 2025-06-26

- 梅州影像式大口徑一鍵測量機設備 2025-06-26

- 廣東國產軸類測量機/儀價格 2025-06-25

- 江門2.5D影像測量儀哪家好 2025-06-25

- 惠州大行程大口徑一鍵測量機廠家 2025-06-25

- 東莞大口徑一鍵測量機哪家好 2025-06-25

- 河南便捷式儲能設備耗材 2025-06-26

- 無錫小型硫化機供應商 2025-06-26

- 陜西惡臭四合一氣體檢測儀推薦 2025-06-26

- 廈門q系列閥門電動裝置銷售電話 2025-06-26

- 國產微創手術顯微鏡廠家有哪些 2025-06-26

- 河南手提刻字機 2025-06-26

- 徐州PP材質四氟接頭費用 2025-06-26

- 鹽水鋁箔封口封口線 2025-06-26

- 重慶27米蜘蛛車租賃設備價格 2025-06-26

- 溫州連續式圓盤拋光機調試 2025-06-26