蘇州粒子加速器電壓傳感器案例

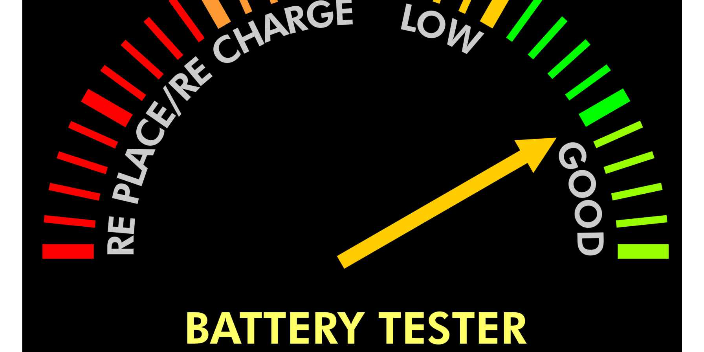

為了加強裝置的安全性,大都采用具有變壓器隔離的隔離型方案。從功率角度考慮,當選用的功率開關管的額定電壓和額定電流相同時,裝置的總功率通常和開關管的個數呈正比例關系,故全橋變換器的功率是半橋變換器的2倍,適用于中大功率的場合。基于以上考慮,本方案中補償裝置選用帶有變壓器隔離的全橋型直流變換器。借助于效率高、動態性能好、線性度高等優點,PWM(脈寬調制)技術在全橋變換器領域得到了廣發的關注和應用,已經成為了主流的控制技術。傳統的PWM直流變換器開關管工作在硬開關狀態。在硬開關的缺陷是很明顯的具體表現在:1)開關管的開關損耗隨著頻率的提高而增加;2)開關管硬關斷時電流的突變會產生加在開關管兩端的尖峰電壓,容易造成開關管被擊穿;3)開關管硬開通時其自身結電容放電會產生沖擊電流造成開關管的發熱。該傳感器的輸入為電壓,而輸出為開關、模擬電壓信號、電流信號或可聽信號。蘇州粒子加速器電壓傳感器案例

由移相全橋電路的拓撲結構圖可以看到,四個橋臂上每個開關管都并聯有諧振電容,諧振電容的存在可以實現開關管的零電壓關斷。所以我們只需要關心開關管的零電壓開通,要實現開關管的零電壓開通,必須在開關管觸發開通前,有足夠的能量中和掉諧振電容上的電荷,并且要完成該開關管同一橋臂上另一開關管諧振電容的充電,同時還要有能量去抽走變壓器原邊寄生電容中儲存的能量。超前橋臂上兩個開關管工作狀態是相同的,**是開通關斷時間的存在先后, 可以選取其中的T2 管分析。 T2 管觸發開通的前一個狀態,滿足零電壓 開通則須在觸發開通時與T2 并聯的續流二極管D2 已處于導通狀態,這就要求此時諧 振電容C2 已經放電完成。寧波功率分析儀電壓傳感器單價基于電光效應,在電場或電壓的作用下透過某些物質的光會發生雙折射。

整個控制板由五個模塊構成:電源模塊、采樣及A/D轉換模塊、DSP控制模塊、PWM輸出模塊、驅動電路模塊。數字控制電路中任何一個芯片的工作都離不開電源,其中DSP芯片和A/D芯片對電源的要求很高,電源發生過電壓、欠電壓、功率不夠或電壓波動等都可能導致芯片不能正常工作甚至損壞。對于任何一個PCB板,電源模塊設計的好壞都直接影響著整個控制板工作的穩定。在設計電源模塊的時候,不僅要為整個控制板提供其所需要的所有幅值的電壓,還要保證每一個幅值的電壓值穩定、紋波小,必要時須電氣隔離,并且電源模塊須功率足夠。

本項目逆變橋臂上有4個開關管,對應需要四個**的驅動電路。可選用的驅動電路有很多種,以驅動電路和IGBT的連接方式可以將驅動電路分為直接驅動、隔離驅動和集成化驅動。在此我們采用集成化驅動,因為相對于分立元件構成的驅動電路,集成化驅動電路集成度更高、速度快、抗干擾強、有保護功能模塊,并且也減小了設計的難度[25]。**終選用集成驅動電路M57962,如圖4-3和4-4所示為M57962L驅動電路和驅動信號放大效果圖。M57962 是 N 溝道大功率 IGBT 驅動電路,可以驅動 1200V/400A 大功率 IGBT, 采用快速型光耦合器實現電氣隔離,輸入輸出隔離電壓高達 2500V。板之間的磁場將創建一個完整的交流電路沒有任何硬件連接。

在實際的系統中,考慮到變壓器有原邊漏感的存在,實際選用的諧振電感值比計算的諧振電感值要小,工程調試中可以以計算得到的諧振電感值為基準,將諧振電感設計為可調電感,根據電路的實際情況調動諧振電感值來配合諧振電容完成零開通。本電路的仿真分為兩個階段,第一階段仿真不納入全橋變換器變壓器的副邊,末端的負載用一個等效至原邊的電阻代替。此階段仿真主要是為了實現超前橋臂和滯后橋臂的所有開關管的軟開關,并且通過仿真的手段觀察開關管實現軟開關與電路中哪些參數關系**緊密,以及探討實現軟開關的臨界條件。通過觀測各個開關管承受電壓、流通電流和驅動信號之間的關系,加強對移相全橋電路的理解,為后續的參數設置和電路調試提供理論基礎。燈光或蜂鳴器指示燈也會打開ーー這就是你在家里使用的非接觸式電壓傳感器的原理。蘇州循環測試電壓傳感器現貨

當交流電壓通過這些極板時,由于電子通過對面極板電壓的吸引或排斥作用,電流將開始通過。蘇州粒子加速器電壓傳感器案例

整個電路的控制**終都歸結于對PWM波的控制,對于移相全橋電路來說,**根本的問題也歸結于如何產生可以自由控制相位差的PWM脈沖。DSP產生脈沖一般是由事件管理器的PWM口和DSP模塊中的數字I/O口實現。由于在移相控制中,四路PWM波要么互補要么有對應一定角度的相位差關系,其中PWM波互補的問題很好解決,但為了方便的控制移相角的大小,須得選用四路有耦合關系的PWM輸出口,以減小程序編寫的復雜性和避免搭建復雜的外圍電路。根據移相全橋的控制策略,四路PWM波須得滿足:1)同一橋臂上兩波形形成帶有死區時間的互補;2)對角橋臂上的驅動波有一個可調的移相角度,移相角的大小與一個固定的參數直接相關以便于實現動態的控制。蘇州粒子加速器電壓傳感器案例

- 上海磁調制電壓傳感器發展現狀 2025-05-29

- 武漢新能源汽車電壓傳感器代理價錢 2025-05-29

- 化成分容電壓傳感器報價 2025-05-29

- 珠海霍爾電壓傳感器價錢 2025-05-29

- 佛山內阻測試儀電壓傳感器廠家供應 2025-05-28

- 成都電壓傳感器出廠價 2025-05-28

- 無錫磁調制電壓傳感器廠家供應 2025-05-28

- 無錫高精度電壓傳感器廠家現貨 2025-05-28

- 惠州新能源電壓傳感器生產廠家 2025-05-28

- 成都內阻測試儀電壓傳感器案例 2025-05-28

- 鎮江立柱式電瓶車充電樁電話 2025-05-29

- 廣州鍍錫銅包鋼絞線報價 2025-05-29

- 西藏國產濾波器研發 2025-05-29

- 上海整流變壓器價格 2025-05-29

- 張家口市鏈式輥筒輸送機 2025-05-29

- 甘肅12工位電流互感器試驗裝置價格 2025-05-29

- 武漢什么是PCB設計教程 2025-05-29

- 虹口區品牌宣傳海報設計品牌 2025-05-29

- 電纜填料函供應報價 2025-05-29

- 紹興18W雕刻直流電機價格 2025-05-29