奉化區生產效率精益生產MES管理系統智能mes系統

精益生產是一種旨在通過消除浪費、提高效率和增強客戶價值的管理理念。其中心思想是以很小的資源投入,創造出比較大的價值。精益生產強調持續改進和全員參與,鼓勵員工在日常工作中發現問題并提出改進建議。通過優化流程、減少庫存和縮短交貨周期,企業能夠更快速地響應市場需求,提高競爭力。在現代制造業中,精益生產不僅是一種管理方法,更是一種文化,要求企業在各個層面都要關注價值創造和浪費消除。隨著市場競爭的加劇,越來越多的企業開始重視精益生產,以期在激烈的市場環境中立于不敗之地。易智造MES設備管理模塊,讓設備管理提升而輕松。奉化區生產效率精益生產MES管理系統智能mes系統

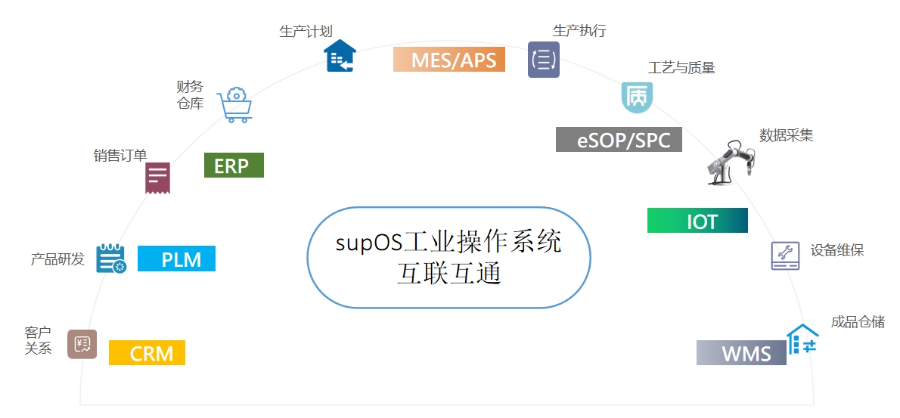

精益生產MES(制造執行系統)是連接企業計劃層(ERP)與車間控制層的關鍵樞紐,旨在通過實時數據采集與分析優化生產流程,減少浪費,提升效率。它基于精益生產(Lean Manufacturing)原則,聚焦于消除七大浪費(如過度生產、等待、運輸等),并通過可視化看板、自動化調度和異常預警實現精益化管理。MES系統能夠實時監控設備狀態、生產進度和物料流動,確保生產嚴格按照節拍時間(Takt Time)執行,從而縮短交付周期、降低庫存成本,并提高整體設備效率(OEE)。象山數據采集ERP精益生產MES管理系統低成本維護,減輕企業易智造云MES,開啟智能制造云時代負擔,選擇。

盡管MES系統在精益生產中具有明顯的優勢,但其實施過程往往面臨諸多挑戰。首先,企業需要對現有的生產流程進行評估,以確定MES系統的具體需求和目標。其次,MES的實施需要涉及多個部門的協作,包括生產、質量、物流等,這可能導致溝通不暢和協調困難。此外,員工對新系統的接受度和培訓也是成功實施的關鍵因素。為應對這些挑戰,企業可以采取分階段實施的策略,逐步推廣MES系統。同時,加強員工培訓和溝通,確保各部門之間的信息共享與協作,能夠有效提高MES實施的成功率。

在實際應用中,許多企業通過實施MES系統成功實現了精益生產。例如,某汽車制造企業在引入MES后,通過實時監控生產線,及時發現并解決了多個瓶頸問題,生產效率提升了20%。同時,MES系統的質量追溯功能使得企業能夠快速定位并處理質量問題,合格率提高了15%。此外,該企業還通過MES系統實現了生產計劃的靈活調整,能夠更快速地響應市場需求,縮短了交貨周期。通過這些成功案例,我們可以看到,MES系統不僅能夠幫助企業提高生產效率和產品質量,還能增強企業的市場競爭力,為實現精益生產目標提供強有力的支持。部門之間數據割裂,形成數據孤島,易智造MES數字化報表,給制造業帶來解決方案。

將精益生產理念與MES系統相結合,可以實現生產管理的優化。通過MES系統,企業能夠實時監控生產線的運行狀態,及時識別和消除生產過程中的浪費。這種結合不僅提高了生產效率,還增強了企業對市場變化的響應能力。例如,MES系統可以根據實時數據調整生產計劃,避免過量生產或庫存積壓,從而實現精益生產的目標。此外,MES系統還可以通過數據分析,幫助企業識別潛在的改進機會,推動持續改進的文化在企業內部扎根。這樣的結合使得企業在追求精益生產的同時,能夠更有效地利用信息技術提升管理水平。實時應變,任務進度隨時了解,靈活調整,確保生產順利進行。奉化區AR/VR精益生產MES管理系統mes質量管理模塊

產品包括訂單管理、訂單管理、生產管理、采購管理、質量管理、倉儲管理、設備管理、產品追溯。奉化區生產效率精益生產MES管理系統智能mes系統

精益MES系統并非取代人工,而是通過人機協同釋放員工價值。例如,系統自動分配任務至工人移動終端,減少尋找信息的時間浪費;或通過AR眼鏡推送裝配指引,降低培訓成本。此外,系統收集的員工績效數據(如工時效率)可用于公平考核和技能矩陣分析,針對性安排多能工培訓,增強生產線靈活性。員工亦可自主提報改善建議,通過系統跟蹤落地效果,形成持續改進的文化。精益MES的效能比較大化需與ERP(資源計劃)、SCM(供應鏈)系統深度集成。例如,MES實時產能數據反饋至ERP,確保排產更精細;或通過供應商協同平臺觸發JIT物料配送。未來,隨著AI和數字孿生技術普及,MES將向智能化演進:預測性維護(通過設備數據分析提前預警故障)、自適應排產(基于市場需求動態優化),甚至實現“黑燈工廠”的無間斷精益運營。企業需根據自身精益成熟度分階段部署,避免過度數字化導致的新浪費。奉化區生產效率精益生產MES管理系統智能mes系統

- 慈溪產品不良率下降精益生產MES管理系統mes質量管理模塊 2025-07-01

- 江北區數字化車間精益生產MES管理系統mes系統實施案例 2025-07-01

- 北侖區5G全連接工廠精益生產MES管理系統mes管理平臺 2025-07-01

- 余姚自動控制精益生產MES管理系統智能mes系統 2025-06-30

- 鎮海區自動控制精益生產MES管理系統mes系統實施步驟 2025-06-30

- 象山智能制造精益生產MES管理系統mes系統實施步驟 2025-06-30

- 余姚裝備數控精益生產MES管理系統ERP與mes集成 2025-06-30

- 海曙區產線控制精益生產MES管理系統mes系統實施步驟 2025-06-30

- 象山智能制造精益生產MES管理系統行業特定mes解決方案 2025-06-30

- 北侖區企業版精益生產MES管理系統mes管理平臺 2025-06-30

- 數據驅動的推廣報告 2025-07-01

- 黃龍行程攻略銷售 2025-07-01

- 大朗光伏清洗企業 2025-07-01

- 浙江一比七賦能破局方案 2025-07-01

- 芙蓉區青少年親子教育基地 2025-07-01

- 陽泉的制造行業使用營銷工具有助于全網布局和種子用戶積累 2025-07-01

- 廣東汽配行業財務軟件解決方案 2025-07-01

- 常州LinuxRHCE機構 2025-07-01

- 無錫房地產單位拓客禮品推薦 2025-07-01

- 閔行區參考市場營銷策劃介紹 2025-07-01