海曙區全渠道精益生產MES管理系統行業白皮書

盡管MES系統在精益生產中具有重要作用,但其實施過程也面臨諸多挑戰。首先,企業需要克服員工對新系統的抵觸情緒,確保全員參與和支持。其次,系統集成和數據標準化也是實施過程中的難點,企業需要投入足夠的資源進行系統的定制和優化。此外,數據安全和隱私保護問題也不容忽視。為應對這些挑戰,企業可以通過加強培訓和溝通,提升員工對MES系統的認知和接受度。同時,選擇合適的技術合作伙伴,確保系統的順利集成和實施。通過有效的管理和策略,企業能夠順利克服實施過程中的困難,實現精益生產的目標。借助精益生產 MES 管理系統,能實現生產過程的全程質量監控,及時揪出質量問題,保障產品品質。海曙區全渠道精益生產MES管理系統行業白皮書

精益生產(Lean Production)是一種旨在通過消除浪費、提高效率和增強客戶價值的管理理念。它源于豐田生產方式,強調持續改進和全員參與。精益生產的中心在于識別和消除生產過程中的各種浪費,包括時間、材料和人力資源的浪費,從而實現更高的生產效率和更低的成本。在現代制造業中,精益生產不僅只是一種生產方式,更是一種企業文化,要求每位員工都參與到改進過程中。通過精益生產,企業能夠更快速地響應市場需求,提高產品質量,增強競爭力。因此,實施精益生產已成為許多企業追求運營的重要戰略。寧海全渠道精益生產MES管理系統精益生產 MES 管理系統可依據實時數據,智能調整生產計劃,靈活應對訂單變更,確保生產順暢。

排產優化模塊結合訂單優先級、設備狀態及物料齊套性,生成動態生產計劃。系統支持多方案模擬對比,幫助計劃員評估不同排產策略對交付周期的影響。當出現緊急插單或設備故障時,系統可快速重新計算排產方案,比較大限度減少對正常生產的影響。能源管理模塊通過智能電表采集各工序能耗數據,結合生產計劃生成能耗預測模型。系統可識別高耗能環節,提出工藝優化建議。通過與設備狀態數據關聯分析,可發現設備空轉等能源浪費現象,幫助企業降低單位產品能耗,實現綠色制造目標。

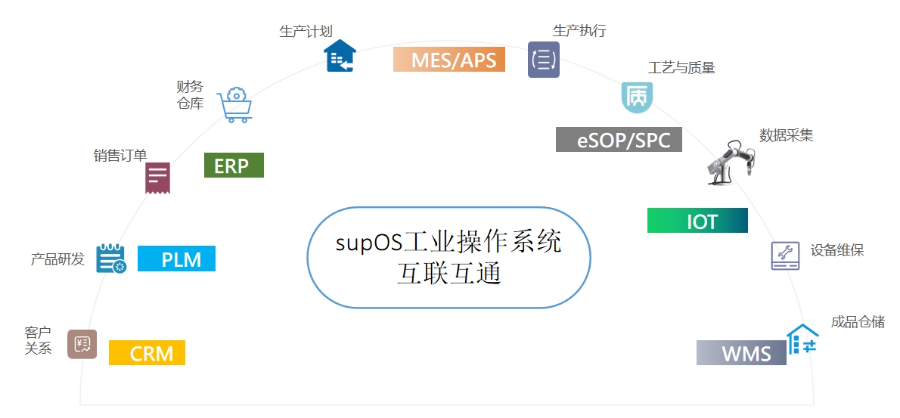

異常管理模塊構建了標準化的問題處理流程,從問題發現到閉環解決全程數字化跟蹤。當生產出現異常時,系統自動推送通知至責任部門,并記錄處理進度及結果。通過積累歷史異常數據,系統可識別高頻問題類型,為工藝改進和員工培訓提供方向。系統集成模塊通過標準化接口與ERP、PLM等企業信息系統無縫對接,實現數據雙向流通。生產訂單、BOM信息自動同步至MES系統,減少人工錄入錯誤;MES采集的實績數據反哺至ERP系統,提升計劃準確率。這種數據貫通打破了信息孤島,為企業數字化轉型奠定基礎。通過MES預警機制,及時處理異常,保障精益生產連續性。

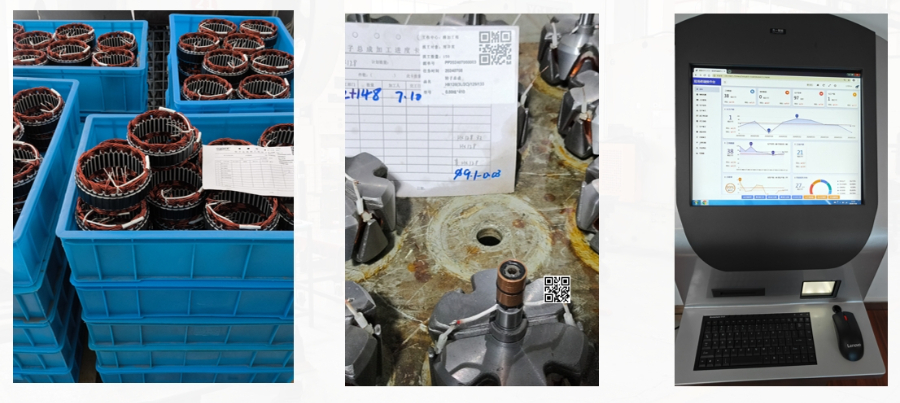

文檔電子化管理,提高資料流轉效率。傳統生產過程中,紙質文檔管理存在易丟失、查找困難、傳遞效率低等問題。久一智能 MES 管理系統實現了生產文檔的電子化管理,將工藝文件、操作手冊、質量標準等各類文檔進行數字化存儲與分類管理。員工可通過系統快速檢索和下載所需文檔,避免因文檔缺失或查找耽誤生產。同時,系統支持文檔版本管理,當文檔更新時,會自動通知相關人員,確保每個人使用的都是版本。此外,文檔的電子化流轉還能實現多人在線協同編輯與審批,提高資料處理效率。系統自動攔截不良品,防止流入下一工序。ROI可見精益生產MES管理系統

實時監控設備狀態,避免非計劃停機影響效率。海曙區全渠道精益生產MES管理系統行業白皮書

盡管MES系統在精益生產中具有明顯優勢,但其實施過程也面臨諸多挑戰。首先,企業需要投入大量資源進行系統的選型、部署和培訓,這對中小企業尤其困難。其次,企業內部可能存在對新系統的抵觸情緒,員工需要時間適應新的工作方式。為了克服這些挑戰,企業應制定詳細的實施計劃,明確目標和步驟。同時,企業可以通過開展培訓和宣傳,提高員工對MES系統的認知和接受度。此外,選擇合適的MES供應商和技術合作伙伴,確保系統的可擴展性和兼容性,也是成功實施的關鍵。海曙區全渠道精益生產MES管理系統行業白皮書

- 江北區DCS精益生產MES管理系統mes系統實施案例 2025-07-07

- 江北區智能制造精益生產MES管理系統mes解決方案 2025-07-07

- 鄞州區數字化車間精益生產MES管理系統mes質量管理模塊 2025-07-06

- 海曙區數據采集ERP精益生產MES管理系統mes系統 2025-07-06

- 寧波可配置精益生產MES管理系統 2025-07-06

- 鎮海區WMS系統精益生產MES管理系統軟件 2025-07-06

- 奉化區智能傳感精益生產MES管理系統軟件 2025-07-06

- 慈溪產品不良率下降精益生產MES管理系統mes解決方案 2025-07-06

- 余姚DCS精益生產MES管理系統計劃排程mes軟件 2025-07-06

- 奉化區產線控制精益生產MES管理系統計劃排程mes軟件 2025-07-06

- 常州哪里的家庭軟裝比較好 2025-07-07

- 吉林麻辣龍蝦加盟費多少 2025-07-07

- 專業帳號章維修電話 2025-07-07

- 福建地下水公司 2025-07-07

- 浦東新區本地闖關游戲開發聯系方式 2025-07-07

- 北京稅務軟件金蝶賬無憂和速達財務哪個好就找天誠時代服務周到 2025-07-07

- 虹口區常規貨物裝卸搬運要求 2025-07-07

- 徐州一站式建筑勞務分包成交價 2025-07-07

- 鎮江排水管道養護咨詢 2025-07-07

- 青浦區推廣物業服務 2025-07-07