佑光智能共晶機解決熱阻難題

半導體封裝環節的熱阻問題長期制約器件性能與可靠性。熱界面材料(TIM)貢獻高達71%的熱阻,成為散熱瓶頸的關鍵。空隙、接觸不良等問題進一步加劇熱傳遞效率下降,導致結溫超標,引發器件性能衰退和壽命縮短。佑光智能半導體科技(深圳)有限公司通過創新共晶技術,針對性優化封裝環節的熱管理路徑,為行業提供新解決方案。

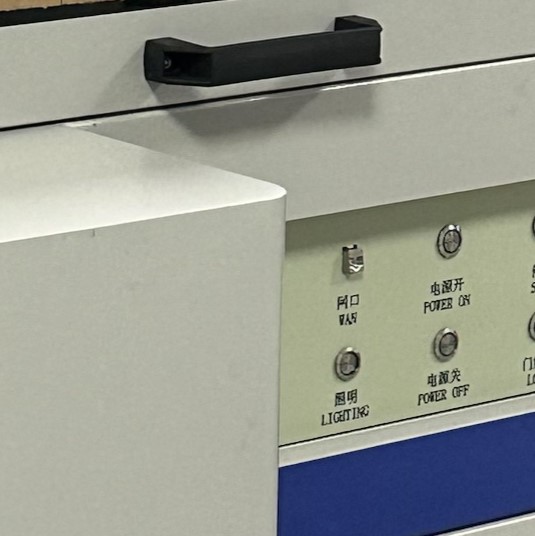

佑光智能的共晶機主要技術聚焦溫度控制與焊接精度。其雙工位共晶加熱臺技術通過并行操作設計,提升焊接連續性,縮短熱暴露時間,減少材料因高溫劣化的風險。多芯片共晶加熱裝置技術整合脈沖供電單元與多方位降溫模塊,實現±5℃的溫控精度,確保共晶過程溫度穩定,避免熱應力導致的界面空隙。微米級角度校準鏡筒技術則通過光學成像與算法調節焊接角度,將位置偏差控制在極小范圍內,提升芯片與基板結合緊密度,降低接觸熱阻。

在光模塊制造領域,佑光智能共晶機的脈沖加熱技術將共晶周期壓縮至10-15秒,單位時間產出(UPH)達800pcs,同時保持焊接溫度在材料特性允許范圍內。某5G基站光模塊客戶反饋,設備實時監控系統可動態調整參數,使產品良率提升明顯,芯片焊接后熱阻值降低約15%。此外,雙工位設計支持多樣化芯片鋪設順序,適配TO封裝、COC封裝等不同工藝,滿足MiniLED、車載電子等場景需求。

全球半導體熱處理設備市場預計2025年達19.9億美元,封裝環節的散熱需求持續增長。隨著Chiplet異構集成技術發展,多芯片封裝對熱管理提出更高要求——熱量需通過密集互連結構高效散發。佑光智能的連續式共晶機技術支持多芯片同步處理,其校準機構與保護氣氛模塊可適應復雜集成環境,符合先進封裝向立體化、智能化發展的方向。

公司研發團隊正探索AI算法與共晶技術的融合。通過機器學習分析歷史溫控數據,動態優化加熱曲線,進一步提升熱傳遞效率。同時,結合可變熱導率材料的研究,探索在共晶過程中嵌入智能熱控涂層,實現封裝內熱流的自主調節。

佑光智能以技術為基石,持續推動共晶技術從“被動散熱”向“主動熱管理”演進。其解決方案不僅緩解當前熱阻難題,更為高功率密度芯片的封裝路徑提供新思路。