西青區涂層鉆頭品牌

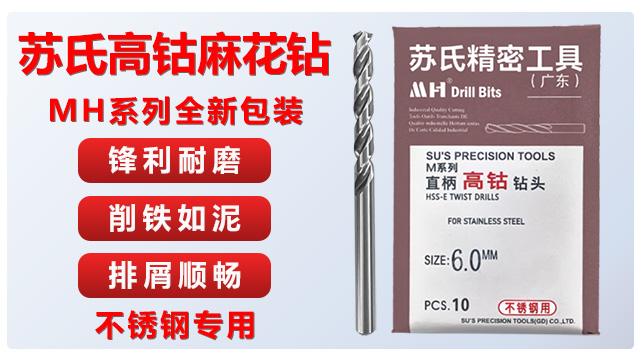

蘇氏錐柄鉆頭采用高速鋼制造,經全磨制工藝和數控精密磨制后刃角,具備強大的切削能力。錐柄部分按照莫氏錐度標準設計,與機床主軸的錐孔緊密配合,能夠傳遞較大的扭矩,適用于大型機床的強力切削加工。在加工大型鑄鍛件、礦山機械部件等厚重工件時,錐柄鉆頭憑借鋒利耐磨的刃口,快速切入高強度鋼材,展現出削鐵如泥的強悍性能。其排屑槽采用雙螺旋結構,加大了排屑空間,在大切削深度和高進給速度的加工條件下,也能迅速排出大量切屑,確保加工過程穩定,提高重型加工的生產效率和加工質量。模具制造中,高精度硬質合金鉆頭用于加工頂針的孔洞,直徑公差需嚴格控制在±0.01mm。西青區涂層鉆頭品牌

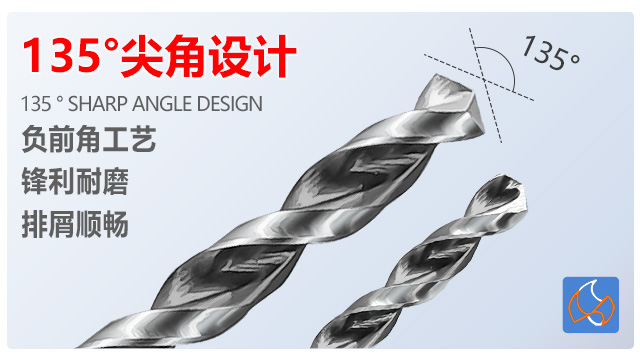

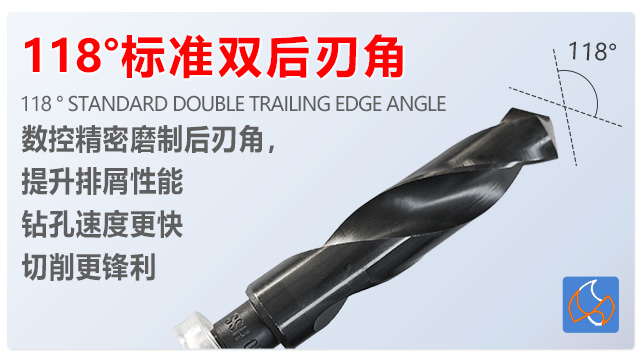

鉆頭在超導材料加工中的應用:超導材料具有零電阻、完全抗磁性等特殊性能,但其硬度高、脆性大,加工難度極大。在超導磁體、超導電纜等部件的制造中,加工鉆頭需克服材料的特殊性。采用金剛石涂層鉆頭,利用金剛石的高硬度和耐磨性,減少切削過程中的磨損。同時,優化鉆頭的冷卻系統,采用液氮等低溫冷卻介質,降低切削溫度,防止超導材料性能退化。在加工工藝上,采用低速、小進給量的切削參數,配合超聲波振動輔助加工技術,使鉆頭在高頻振動下實現微小切削,提高加工表面質量,確保超導材料部件的加工精度和性能穩定性。南開區TICN鉆頭廠家現貨鉆頭頂角決定切削刃形狀,標準118°頂角適用于常規加工,加工不銹鋼時可減小至110°。

鉆頭的磨損形式與原因分析:在鉆孔加工過程中,鉆頭會不可避免地發生磨損,了解鉆頭的磨損形式和原因有助于采取有效的措施延長鉆頭的使用壽命。鉆頭的磨損主要有三種形式:前刀面磨損、后刀面磨損和邊界磨損。前刀面磨損是由于切屑在流出過程中與前刀面之間的摩擦和高溫作用,導致前刀面出現月牙洼狀磨損。后刀面磨損則是因為鉆頭后刀面與加工孔壁之間的摩擦和擠壓,在切削刃附近形成磨損帶。邊界磨損通常發生在切削刃與工件待加工表面或已加工表面的交界處,這是由于該區域的切削條件較為惡劣,受到的切削力和切削熱較大。鉆頭磨損的原因主要包括切削力、切削溫度、工件材料的硬度和耐磨性、鉆頭的材質和幾何參數等。例如,當切削速度過高時,切削溫度會急劇升高,導致鉆頭材料的硬度下降,加速磨損;加工硬度較高的材料時,鉆頭受到的切削力較大,也會加快磨損速度。因此,在實際加工中,需要根據具體情況合理選擇加工參數和刀具,以減少鉆頭的磨損。

鉆頭的裝配與調試工藝:對于一些組合式或裝配式的鉆頭,如可轉位鉆頭,需要進行裝配和調試。裝配過程中,要嚴格按照設計要求和裝配工藝規范,將各個零部件準確安裝到位,確保刀片、刀體等部件之間的配合精度。在裝配完成后,需要對鉆頭進行調試,檢查其旋轉的平衡性和穩定性。通過動平衡測試,調整鉆頭的質量分布,減少旋轉過程中的振動,提高鉆孔精度和表面質量。同時,還需要對鉆頭的切削參數進行調試,根據實際加工材料和設備情況,優化切削速度、進給量等參數,使鉆頭達到比較好的工作狀態。合理的裝配與調試工藝能夠保證鉆頭的性能和可靠性,提高加工效率和產品質量。航空航天領域的鈦合金構件加工,需使用高性能硬質合金鉆頭并優化切削參數。

鉆頭的電火花加工(EDM)工藝:電火花加工技術在鉆頭制造中用于加工復雜形狀和微小結構。對于具有特殊內冷卻通道或異形切削刃的鉆頭,傳統機械加工難以實現,而 EDM 工藝可通過電極的精確運動軌跡控制,在硬質合金或高速鋼基體上加工出高精度的復雜結構。在加工過程中,利用脈沖放電產生的高溫將材料蝕除,無需刀具與工件直接接觸,避免了切削力的影響。此外,EDM 工藝還可用于修復磨損的鉆頭,通過精確控制放電參數,對磨損部位進行局部修復,恢復鉆頭的幾何形狀和切削性能,延長鉆頭使用壽命,降低生產成本。深孔麻花鉆頭的長徑比通常大于5,需借助高壓切削液(壓力>3MPa)輔助排屑。西青區涂層鉆頭品牌

金屬陶瓷鉆頭結合了陶瓷和金屬的優點,適用于高速切削鑄鐵和有色金屬材料。西青區涂層鉆頭品牌

蘇氏 1/2 柄鉆頭以高速鋼為基礎材料,通過全磨制工藝和數控精密磨制后刃角,保證了鉆頭的切削性能。1/2 英寸的標準柄徑,使其能夠適配多種電動工具和小型加工設備,通用性強。在機械維修、家具制造等場景中,1/2 柄鉆頭可以快速安裝使用。該鉆頭的排屑槽經過特殊的曲面設計,在切削鋼材、鋁材等材料時,切屑能夠沿著排屑槽的曲面快速排出,避免切屑纏繞在鉆頭上,影響加工效率和精度。憑借鋒利耐磨的特性,1/2 柄鉆頭在各種常規鉆孔作業中都能實現高效切削,輕松應對不同材料的加工需求。西青區涂層鉆頭品牌

- 密云區不銹鋼鉆頭銷售 2025-07-02

- 和平區HSSE鉆頭商家 2025-07-02

- 西青區鍍鈦鉆頭現貨 2025-07-02

- 北辰區本地附近鉆頭電話 2025-07-02

- 紅橋區內冷鉆頭廠家現貨 2025-07-02

- 內蒙古合資鉆頭 2025-07-02

- 湖南鋁用鉆頭批發 2025-07-02

- 南開區鎢鋼鉆頭現貨 2025-07-02

- 西青區耐用鉆頭專賣店 2025-07-02

- 鄭州涂層鉆頭電話 2025-07-02

- 大興安嶺門窗配件批發 2025-07-02

- 成品妝臺 2025-07-02

- 茂名國內PTC發熱體價錢 2025-07-02

- 山西不銹鋼四通哪家好 2025-07-02

- 紙箱奶箱提手模具廠家 2025-07-02

- 內蒙古特種鋼四通廠家 2025-07-02

- 南京篆刻印石雕刻 2025-07-02

- 江蘇非標模具摩擦焊接加工服務報價 2025-07-02

- 鋁面板吊頂 工程鋁方通鋁6005軌道型材 卡槽封邊條 2025-07-02

- 有哪些鋼鐵加工是什么 2025-07-02