河北液壓液壓式高精密矯平機設備廠家

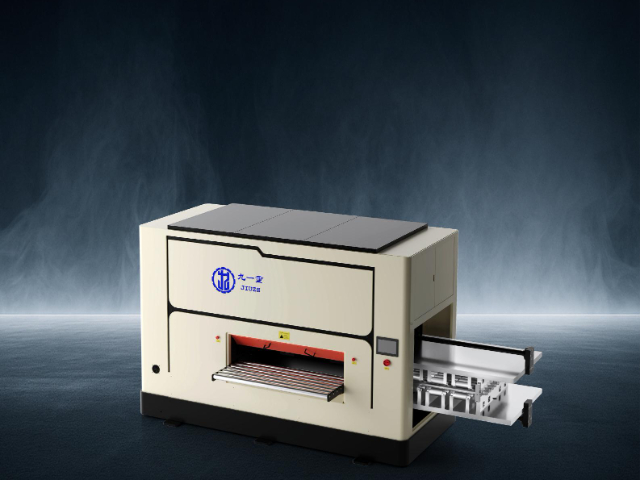

強大且靈活的液壓系統是這款矯平機的重要優勢之一。其矯平力范圍可達 50 - 500 噸,并且支持無極調節,無論是質地柔軟、易變形的鋁鎂合金,還是硬度高、韌性強的合金鋼,都能輕松應對。伺服閥組作為壓力控制的 “神經中樞”,能夠對液壓缸推桿運動進行毫秒級的細準控制。當處理出現波浪形變形的鋁板時,系統會根據實時監測數據,自動、智能地分配壓力,從凸起處輕柔下壓,凹陷處適度提升,整個過程一氣呵成,只需短短數秒,原本起伏不平的板材就能變得平整如鏡。這種細準的壓力控制,確保了每一塊板材都能符合至嚴苛的行業標準,為企業生產質量、質產品提供了有力保障。設備壓力調節分辨率 0.1MPa,輕松應對超薄到超厚各類板材。河北液壓液壓式高精密矯平機設備廠家

現代液壓矯平機采用AI算法優化矯平參數,操作人員只需在HMI界面輸入材料類型、厚度等數據,系統即可自動計算比較好壓力曲線。針對厚度不均或邊緣翹曲的板材,自適應控制算法動態調整不同區域的壓力,避免矯平缺陷。設備支持物聯網(IoT)連接,實時數據可上傳至云端,實現遠程監控與大數據分析。部分高級機型配備機器視覺系統,自動識別板材表面劃痕或凹凸,并標記處理。智能化控制不僅提升效率(比較高矯平速度達30m/min),還降低了對操作人員經驗的依賴,使生產標準化。廣東網板液壓式高精密矯平機批量定制在線油液監測系統,實時把控液壓系統清潔度與含水量。

液壓式高精密矯平機通過液壓系統驅動上下矯平輥對金屬板材施加均勻壓力,消除材料內部應力,實現高精度平整。其中心在于液壓缸的閉環控制,可根據材料厚度自動調節壓力,確保矯平過程中無局部過載或欠壓。與傳統機械矯平相比,液壓系統響應更快,能適應不同硬度或厚度的材料,如不銹鋼、鋁合金或高強度鋼板。此外,高精度傳感器實時監測板材平整度,配合PLC控制系統動態調整參數,后面平整度可達±0.1mm/m2以下,滿足航空航天、精密模具等領域的嚴苛要求。

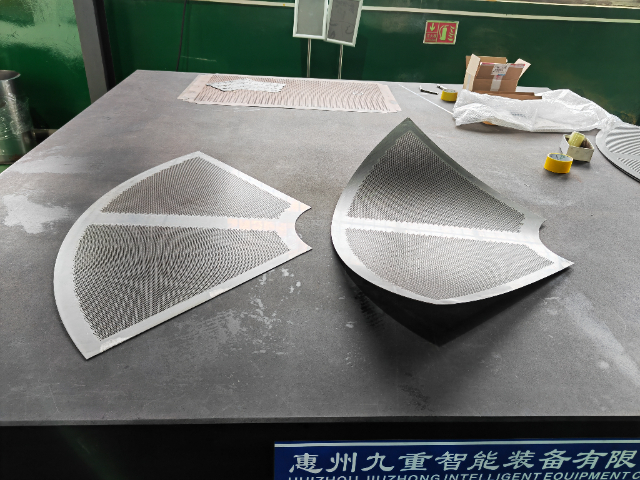

航空航天行業對材料的質量和精度要求達到了極限,液壓式高精密矯平機憑借其杰出性能,成為該領域不可或缺的設備。在航空航天零部件制造中,經常需要處理鈦合金、高強度合金鋼等高級金屬板材,這些板材不僅價格昂貴,而且對尺寸穩定性和機械性能要求極高。該矯平機通過精確控制壓力和輥縫,能夠有效消除板材內部應力,確保板材在復雜的航空航天環境下,依然保持良好的尺寸精度和機械性能。例如,在制造飛機機翼蒙皮、機身框架等關鍵部件時,矯平機的高精度矯正為零部件的高質量制造提供了堅實保障,助力航空航天產品達到嚴苛的質量標準。風電塔筒高強鋼卷板矯平,保障圓度與直線度,提升機組運行穩定性。

船舶建造過程中,大量使用厚鋼板,其變形問題嚴重影響船體結構強度與裝配精度。液壓式高精密矯平機針對 60mm 厚鋼板的扭曲、波浪變形,采用多級矯平工藝,通過強大的液壓壓力(比較大可達 500 噸)與精細的輥組調節,有效消除板材變形缺陷。在某萬噸級貨輪建造中,使用該設備矯平的鋼板,平面度誤差控制在行業標準范圍內,確保船體分段的精細對接,提高船舶整體結構穩定性與航行安全性。同時,設備對不銹鋼板材的矯平處理,也滿足了船舶內部裝飾與耐腐蝕部件的加工需求。電子芯片封裝基板銅箔板矯平,焊接不良率從 3.2% 驟降至 0.5%。安徽高精度液壓式高精密矯平機

智能控制系統含數字孿生模塊,提前預判板材變形趨勢優化參數。河北液壓液壓式高精密矯平機設備廠家

設備采用節能型液壓泵站與伺服驅動系統,創新的休眠節能模式使其在非工作狀態下,空載能耗低至額定功率的 12%。工作時,按需供能技術根據板材矯平難度動態調節液壓壓力,避免能源浪費,與傳統機械矯平機相比,能耗降低 35% 以上。以某家電制造企業為例,年使用該設備處理彩涂板 100 萬㎡,可節省電費超 80 萬元。此外,設備搭載的物聯網遠程能耗監控功能,可實時分析設備能耗數據,生成節能優化報告,幫助企業進一步挖掘節能潛力,降低生產成本,同時踐行綠色制造理念,助力企業實現可持續發展。河北液壓液壓式高精密矯平機設備廠家

- 湖南多功能激光落料生產線供應商 2025-06-27

- 河北精密液壓式高精密矯平機價格 2025-06-27

- 河北汽車制造激光落料生產線價格 2025-06-27

- 湖北附近哪里有激光落料生產線設備廠家 2025-06-27

- 上海板材矯平機設備廠家 2025-06-27

- 河北液壓液壓式高精密矯平機設備廠家 2025-06-26

- 河南國產激光落料生產線設備廠家 2025-06-26

- 湖北國內激光落料生產線批發商 2025-06-26

- 福建網板液壓式高精密矯平機廠家 2025-06-26

- 安徽汽車制造激光落料生產線商家 2025-06-26

- 揚州定制機柜 2025-06-27

- 龍泉壓力傳感器生產廠商 2025-06-27

- 宜賓電子行業制氮設備經銷 2025-06-27

- 崇明區直銷直線模組 2025-06-27

- 湖南焊接切割制氧設備報價 2025-06-27

- 湖南升降減速機怎么樣 2025-06-27

- 南京附近哪里有高分子材料檢測 2025-06-27

- 安徽鍍銀施工工藝 2025-06-27

- 廣西一體化洗碗機推薦 2025-06-27

- 梅州立式軸類測量機/儀廠家 2025-06-27