廣州粉末高速鋼源頭工廠

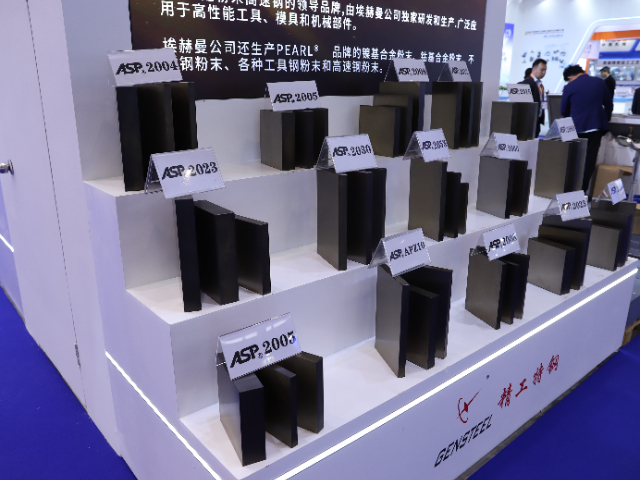

五金沖壓模具失效形式與ASP對策常見失效包括磨損、崩刃、疲勞斷裂:磨損:ASP®2004/2053通過高釩碳化物解決,適合碳鋼、不銹鋼沖壓;崩刃:ASP®2005通過韌性優化減少,適合薄板材精密沖壓;疲勞斷裂:ASP®2030/2060通過高鈷成分提升熱硬性,適合高溫沖壓工況。例如,某彈簧沖壓模具采用ASP®2005后,崩刃故障減少70%,使用壽命延長至8萬次。可根據板材材質、厚度、沖壓速度等參數推薦牌號。例如,某客戶沖壓 1.5mm 厚 6061 鋁合金,經檢測后推薦 ASP®2005+AlCrN 涂層方案,模具壽命從預期 3 萬次提升至 7 萬次,驗證了選型的科學性。船舶修造用材,精工特鋼高速鋼,耐海水腐蝕強。廣州粉末高速鋼源頭工廠

粉末高速鋼的熱處理工藝。ASP 系列高速鋼熱處理需遵循嚴格流程:軟退火(850-900℃保護氣體中保溫 3 小時,緩冷至 700℃)消除應力;淬火分 450-500℃和 850-900℃兩步預熱,奧氏體化溫度根據牌號調整(如 ASP®2004 為 1220℃),油冷或氣冷至 40-50℃;回火需在 560℃進行三次,每次間隔冷卻至室溫,以確保硬度與韌性匹配。ASP 粉末高速鋼支持多種加工方式,包括磨削、車削、銑削及電火花加工,焊接需采用與基材成分匹配的填充材料并預熱。表面處理推薦 PVD 涂層(如 TiN、TiAlN),可提升表面硬度至 2000HV 以上,同時避免擴散層過厚導致脆性增加,適用于精密刀具及模具表面強化。江門ASP粉末高速鋼高速切削難題多?找精工特鋼,高速鋼來解。

瑞典埃赫曼粉末高速鋼ASP2005的特性與應用。特性:優異的抗腐蝕性能,含有較高的鉻含量,出色的抗腐蝕能力。高耐磨性,非常細小且均勻分布的碳化物結構,適合長時間保持鋒利度和精度的工具、模具。良好的熱處理穩定性,適當熱處理后,達到很高的硬度水平仍能保持良好韌性,減少脆裂風險。很好的韌性和抗崩裂性能,內部組織非常均勻,減少大顆粒碳化物的存在,改善韌性,降低崩裂的風險。細致均勻的組織結構,增強了材料的整體性能,還提高了機械加工性能,使其更容易被磨削加工。應用范圍:塑料模具,需要抵抗腐蝕性的模具。食品工業設備,這些環境通常要求材料既耐腐蝕又易于清潔,以滿足嚴格的衛生標準。醫療器具,能夠滿足嚴格的衛生標準,具備優良的耐磨性和抗腐蝕性,確保器械的長期使用性能。精密零件,不僅有高硬度和耐磨性,還有較好的尺寸穩定性和表面光潔度。在模具選材時應根據具體的應用需求來考慮

模具鋼材料的正確選擇決定模具的壽命模具鋼材選對的而不是選貴的。選擇合適的模具鋼可以顯著提高模具的使用壽命,減少維護成本并改善生產效率。高溫環境下工作的模具需要選用較高熱穩定性的鋼材。接觸腐蝕性材料的模具,應選擇抗腐蝕性能的模具鋼。硬度影響模具抵抗磨損的能力,通常硬度越高,耐磨性越好。但過高硬度可能導致脆性增加。良好的韌性可以防止開裂或斷裂。也有一些模具鋼易于切削加工,特定應用場景,比如精密電子元件,還需要考慮鋼材的拋光性和鏡面效果等特殊性能。選材好以后,再選加工工藝及熱處理工藝確保每一套模具鋼都能貼合產品實際。用精工特鋼的粉末高速鋼,降成本、提效率,一舉兩得。

模具出現粘附磨損問題,應該怎么解決?模具出現粘附磨損通常是由于模具材料與被加工材料之間發生了粘結現象,這在金屬成型過程中尤為常見。應當選擇具有高耐磨性和良好表面光潔度的材料。以下是推薦的ASP牌號ASP2030以其高硬度和優異的耐磨性著稱,含有鈷元素,提高紅硬性和耐磨性,其均勻細致的碳化物分布也有助于減少粘附磨損的發生。ASP2050轉為需要極高耐磨性的應用設計,特別適用于因粘著磨損或崩角引起的場合。適當的熱處理獲得極好的表面質量,減少粘附的可能性。ASP2060擁有更高的鈷含量,提供更好的高溫硬度和耐磨性,有助于防止粘附磨損。除了選擇合適的材料外,還可以考慮對模具表面進行淡化處理,PVD/CVD涂層,拋光處理都可以幫助減輕粘附磨損。礦山機械重負荷,精工特鋼高速鋼,抗壓強。廣州粉末高速鋼源頭工廠

精工特鋼的高速鋼,可加工性強,工藝適配廣。廣州粉末高速鋼源頭工廠

ASP®2023(C 1.38%、W 5%、V 3.3%)不含鈷,成本較含鈷牌號低 15%-20%,適合中小批量五金沖壓。在普通碳鋼(如 Q235)沖壓中,其抗彎強度 1800MPa,可穩定沖壓 1-3mm 厚度板材,模具壽命較傳統高速鋼提升 30%。例如,某中小企業采用 ASP®2023 制作貨架連接件沖壓模具,單件成本降低 25%,同時滿足 10 萬次以上沖壓需求。ASP®2030(C 1.38%、Co 8.5%)含鈷高速鋼,熱硬性達 650℃,淬火后硬度 HRC65-67,適合五金熱沖壓場景。例如,在鋁合金輪轂熱鍛模具中,可承受 450℃以上坯料溫度,抗熱疲勞裂紋擴展能力突出,模具壽命達 8 萬次以上循環,較 H13 鋼提升 2 倍,適用于汽車輪轂等 度五金件加工。廣州粉末高速鋼源頭工廠

- 江門M2高速鋼生產廠家 2025-06-24

- 深圳SHK-51高速鋼價格 2025-06-23

- 中山高速鋼批發商 2025-06-23

- 揭陽SHK-9高速鋼 2025-06-23

- 韶關SHK-51高速鋼批發商 2025-06-23

- 中山高速鋼 2025-06-23

- 茂名粉末高速鋼源頭工廠 2025-06-23

- 云浮M2A高速鋼供應商 2025-06-23

- ASP粉末高速鋼價格 2025-06-23

- 清遠M2A高速鋼生產廠家 2025-06-23

- 金山區什么是不銹鋼制品銷售 2025-06-24

- 臨海銅酸洗特性 2025-06-24

- 江蘇納米金屬粉哪里買 2025-06-24

- 吳江區無塵室鋁型材批發 2025-06-24

- 河南抗變形玻璃電話 2025-06-24

- 福建鎳基合金涂層加工特價 2025-06-24

- 青海破碎機性能 2025-06-24

- 山東鋁板鋁管 2025-06-24

- 連云港實用不銹鋼花紋板按需定制 2025-06-24

- 山西半硬鋅白銅參數 2025-06-24