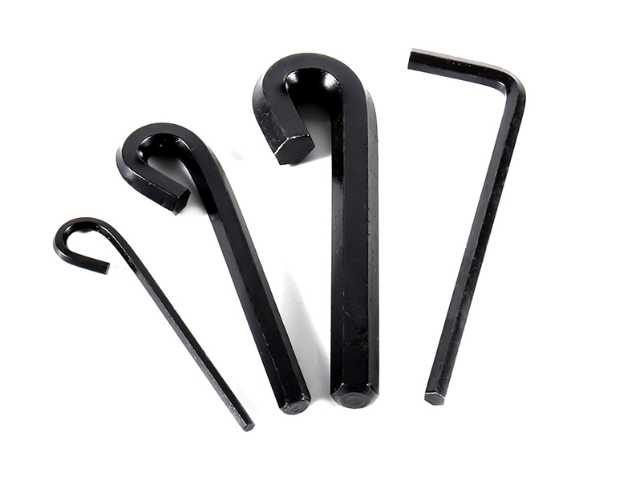

安徽工具件熱處理加工

拋丸與熱處理的協同工藝在航空航天領域應用普遍。鈦合金葉片經固溶時效處理后,再進行拋丸強化,其表面會形成約 0.2 - 0.5mm 厚的壓應力層,應力值可達 - 800MPa 以下,這對抵抗高速氣流沖刷造成的疲勞裂紋至關重要。某型航空發動機渦輪葉片采用該工藝后,在模擬 3000 小時交變載荷測試中,未出現任何裂紋擴展跡象,而未拋丸處理的葉片在 1500 小時時即發生失效。拋丸過程中,彈丸的動能轉化為工件表面的塑性變形能,這種能量積累促使表層位錯密度增加,形成高密度位錯纏結,從而構建起更穩定的微觀組織結構,為材料性能提升奠定基礎。?熱處理加工的科學性和專業性,賦予了金屬材料新的生命力和更廣泛的應用前景。安徽工具件熱處理加工

在熱處理的過程中,金屬材料經歷了加熱、保溫和冷卻三個關鍵階段。加熱使金屬內部的原子獲得足夠的能量,開始活躍地移動;保溫則確保了整個金屬內部的溫度均勻,為接下來的組織結構轉變做好了準備;而冷卻階段,則是決定金屬終性能的關鍵,不同的冷卻方式將產生截然不同的組織結構,從而賦予金屬不同的性能特點。熱處理加工的種類繁多,如淬火、退火、回火等,每一種工藝都如同工匠手中的雕刻刀,對金屬材料進行精細的雕琢。淬火工藝,通過快速冷卻,使金屬獲得高硬度和度,適用于制造需要承受高負荷和沖擊的零部件;山東堿性發黑熱處理加工公司熱處理加工是金屬加工的重要環節,不可或缺。

熱處理加工的應用領域,從航空航天、汽車制造到機械制造、電子工業,幾乎涵蓋了所有需要高性能金屬材料的領域。通過熱處理加工,金屬材料的性能得到提升,為產品的質量和可靠性提供了有力保障。隨著科技的進步,熱處理加工技術也在不斷創新和發展。現代化的熱處理設備采用了先進的控制系統和檢測技術,實現了對加熱溫度、保溫時間和冷卻速度的精確控制,提高了熱處理加工的效率和精度。同時,環保和節能也成為了熱處理加工領域的重要議題,推動了熱處理技術的綠色化和可持續發展。總之,熱處理加工是一門塑造金屬性能的藝術,它用智慧和技術將金屬材料轉化為具有性能的“藝術品”,為人類的進步和發展提供了堅實的支撐。

發黑熱處理在電子設備制造中的應用案例:在電子設備制造領域,發黑熱處理也有不少應用案例。以電腦主機箱為例,其內部的金屬框架和一些零部件經過發黑處理后,不僅提高了防銹性能,還能增強機箱的整體質感。在電子設備的散熱片上應用發黑處理,黑色的氧化膜能夠吸收更多的熱量,提高散熱效率,保證電子設備在長時間運行過程中的穩定性。此外,一些電子設備的外殼采用發黑處理的金屬材質,不僅美觀大方,還能起到一定的電磁屏蔽作用,減少電子設備對周圍環境的電磁干擾,同時也能防止外界電磁信號對設備內部電路的影響。例如,某品牌的高級服務器,其內部的金屬結構件和外殼均采用了發黑熱處理工藝,產品在市場上以其品質高的外觀和穩定的性能受到用戶的青睞。熱處理加工能提高材料的耐磨性和耐腐蝕性。

量子通信衛星的星載鈮酸鋰晶體諧振器對表面缺陷極度敏感,表面拋丸熱處理通過原子級強化實現低損耗設計。對 Z 切 LiNbO?晶體諧振器,采用 0.005mm 二氧化硅微珠以 5m/s 速度進行超聲振動拋丸,在表面形成 5 - 10nm 厚的壓應力層,應力分布均勻性達 ±5%,同時表面粗糙度從 Ra1nm 降至 Ra0.5nm。介電損耗測試表明,該工藝使諧振器在 10GHz 頻率下的損耗角正切從 1×10??降至 5×10??,滿足星載量子通信的相位穩定性要求。工藝創新在于將超聲波振動(頻率 40kHz)與微珠拋丸結合,利用空化效應實現原子級表面修飾,同時通過真空環境(壓強<10?3Pa)避免拋丸過程中的晶體污染。熱處理加工的科學性在于依據材料特性,選擇合適工藝,實現性能優化和質量提升。四川模具熱處理加工

熱處理加工的淬火冷卻速度至關重要,決定著金屬硬度提升的效果和質量。安徽工具件熱處理加工

在金屬加工的世界里,熱處理加工無疑是一位技藝高超的魔術師,它用火焰和時間的魔法,將普通的金屬材料轉變為具有性能的特殊材料。熱處理加工的在于通過精確控制加熱、保溫和冷卻過程,來改變金屬的內部組織結構,進而調控其性能。這一過程看似簡單,實則蘊含著深奧的科學原理和技術細節。在加熱階段,金屬內部的原子被,開始活躍地移動;保溫階段則確保了整個金屬內部的溫度均勻,為接下來的組織結構轉變做好了準備;而冷卻階段,則是決定金屬終性能的關鍵,不同的冷卻速度和方式將產生截然不同的組織結構,從而影響金屬的性能。安徽工具件熱處理加工

- 江西調質熱處理加工 2025-07-11

- 湖北模具熱處理加工 2025-07-11

- 北京表面拋丸熱處理加工制造廠 2025-07-11

- 山西緊固件熱處理加工廠家 2025-07-11

- 陜西調質熱處理加工制造廠 2025-07-11

- 吉林緊固件熱處理加工公司 2025-07-11

- 青海調質熱處理加工廠家 2025-07-11

- 河北汽配件熱處理加工制造廠 2025-07-11

- 遼寧表面拋丸熱處理加工廠家 2025-07-11

- 陜西熱處理加工廠家 2025-07-11

- 江蘇檔案文件柜定制 2025-07-11

- 浙江貼紙刀模 2025-07-11

- 海南異型無縫鋼管 2025-07-11

- 大興區HSS 鉆頭批發 2025-07-11

- 鄭州碟形彈簧供應商 2025-07-11

- 內蒙古三通管件制作 2025-07-11

- 安徽粘膠踢腳線 2025-07-11

- 細軸雙頭倒角機哪家的好 2025-07-11

- 江蘇貼紙刀模 2025-07-11

- 西安過濾器價格 2025-07-11