-

山東微弧氧化電鍍設(shè)備

山東微弧氧化電鍍設(shè)備酸霧凈化塔是高效處理工業(yè)酸性廢氣的設(shè)備,廣泛應(yīng)用于電鍍、化工等行業(yè),通過中和反應(yīng)去除硫酸霧、鹽酸霧等污染物,確保廢氣達(dá)標(biāo)排放。 一、原理與結(jié)構(gòu) 廢氣由抽風(fēng)設(shè)備引入塔底,自下而上流動(dòng),塔內(nèi)噴淋系統(tǒng)噴灑堿性吸收液(如氫氧化鈉溶液),與酸性氣體發(fā)生中...

2025-05-11 -

電泳整流機(jī)原理

電泳整流機(jī)原理不同電鍍工藝的整流器選型要素 一、鍍鉻工藝(高電流密度場景) 工藝特點(diǎn):電流密度需達(dá)30-100A/dm2,電解液電阻高,需恒流控制 選型要點(diǎn):電流容量:選擇晶閘管整流器(12脈波結(jié)構(gòu)),單臺(tái)容量≥5000A 調(diào)控模式:恒流模式+軟...

2025-05-11 -

浙江真空負(fù)壓真空機(jī)

浙江真空負(fù)壓真空機(jī)志成達(dá)研發(fā)的真空機(jī),真空除油 —— 針對微孔產(chǎn)品清潔 在深孔盲孔電鍍前處理中,真空除油技術(shù)成為關(guān)鍵突破口。傳統(tǒng)超聲波清洗難以觸及 0.1mm 以下微孔內(nèi)部的頑固油污,而真空除油設(shè)備通過 - 0.1MPa 負(fù)壓環(huán)境,強(qiáng)制排出孔內(nèi)空氣并形成局部湍流,配合...

2025-05-11 -

電鍍整流機(jī)設(shè)備廠家

電鍍整流機(jī)設(shè)備廠家整流機(jī)在軌道交通中的創(chuàng)新應(yīng)用 軌道交通系統(tǒng)中,整流機(jī)承擔(dān)著將高壓交流電轉(zhuǎn)換為適合列車運(yùn)行的直流電的任務(wù)。以地鐵為例,三相整流機(jī)組通過脈寬調(diào)制(PWM)技術(shù)實(shí)現(xiàn)高效變頻,配合能量回饋裝置可將制動(dòng)能量反送回電網(wǎng),節(jié)能率達(dá)20%-30%。德國西門子公司開發(fā)...

2025-05-11 -

真空電鍍設(shè)備配件

真空電鍍設(shè)備配件深圳市志成達(dá)電鍍設(shè)備有限公司提供的PP電鍍藥水存儲(chǔ)桶,專為電鍍液藥水存儲(chǔ)場景設(shè)計(jì), 優(yōu)勢:材質(zhì)可靠且定制靈活:桶體以PP板為原料,憑借其優(yōu)異的耐酸堿腐蝕性與化學(xué)穩(wěn)定性,有效抵御電鍍藥水侵蝕,延長使用壽命。同時(shí)支持按客戶需求定制規(guī)格,無論是容量、形狀還...

2025-05-11 -

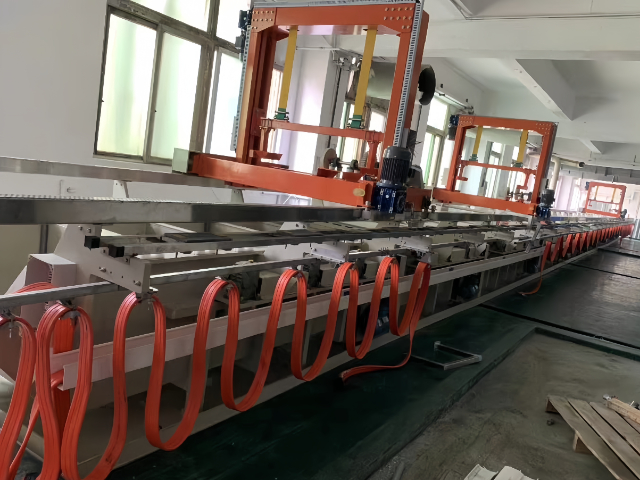

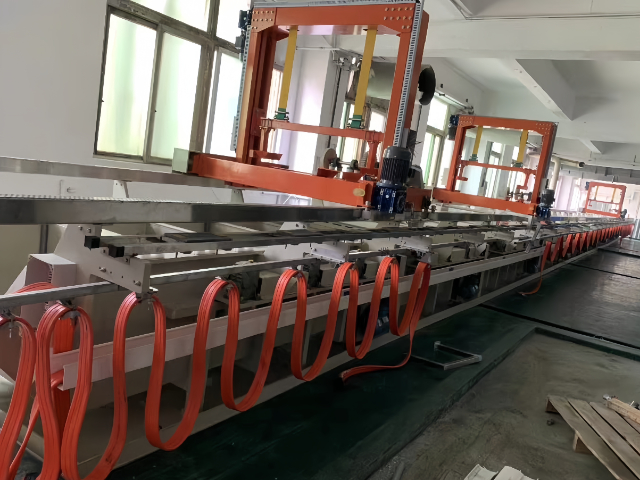

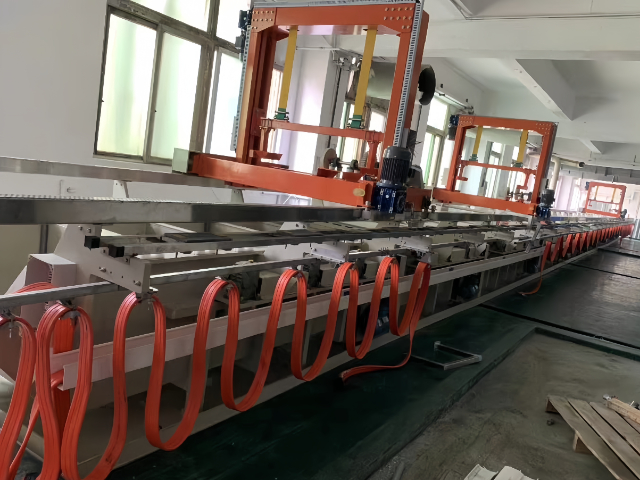

廣東深圳掛鍍電鍍生產(chǎn)線組成

廣東深圳掛鍍電鍍生產(chǎn)線組成自動(dòng)化精密滾鍍生產(chǎn)線特點(diǎn):滾鍍適用于因形狀、大小等因素而無法或不宜裝掛電鍍的工件。與早期小零件采用掛鍍或掛籃鍍的方式相比,該生產(chǎn)線能夠節(jié)省勞動(dòng)力,提升勞動(dòng)生產(chǎn)效率,同時(shí)大幅提高鍍件表面質(zhì)量。適用于滾鍍銅、鎳、鉻、鋅等小工件產(chǎn)品,小可處理0.1mm的針形小件。生...

2025-05-11 -

全自動(dòng)滾鍍電鍍生產(chǎn)線結(jié)構(gòu)圖

全自動(dòng)滾鍍電鍍生產(chǎn)線結(jié)構(gòu)圖耐腐蝕掛鍍生產(chǎn)線,專注于提升工件的耐腐蝕性能,在海洋工程、化工設(shè)備等對耐腐蝕要求極高的領(lǐng)域發(fā)揮著關(guān)鍵作用。在電鍍工藝上,采用一系列特殊的鍍層組合和處理方法,例如在鍍鎳后進(jìn)行封閉處理,或者鍍多層防護(hù)鍍層,為工件構(gòu)建起堅(jiān)固的耐腐蝕屏障。生產(chǎn)線對鍍液的純度和穩(wěn)定性要...

2025-05-11 -

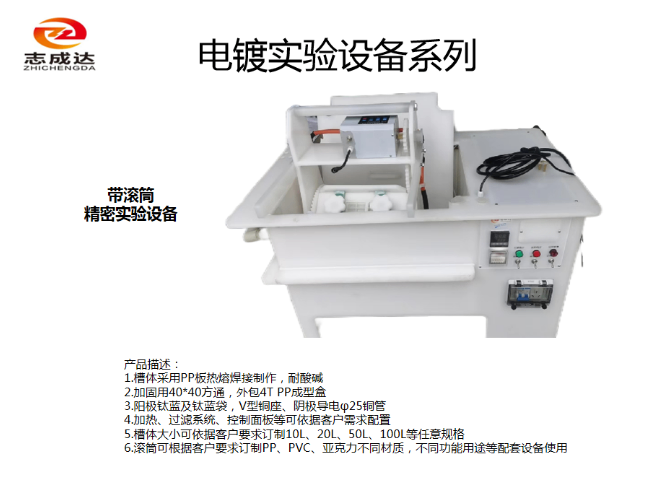

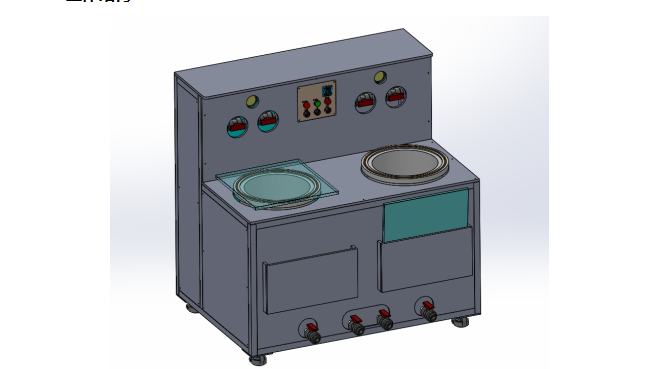

江蘇實(shí)驗(yàn)電鍍設(shè)備招商加盟

江蘇實(shí)驗(yàn)電鍍設(shè)備招商加盟小型實(shí)驗(yàn)室電鍍設(shè)備維護(hù)保養(yǎng)技術(shù)指南: 一、日常維護(hù) 1,槽體清潔,軟毛刷配合去離子水清潔槽壁;貴金屬電鍍后每周用5%硝酸浸泡2小時(shí) 2,電解液管理,每日監(jiān)測pH值(±0.05)并補(bǔ)液,每50批次添加5g/L活性炭 二、電極維護(hù) ...

2025-05-11 -

深圳垂直升降電鍍生產(chǎn)線規(guī)格

深圳垂直升降電鍍生產(chǎn)線規(guī)格掛鍍生產(chǎn)線的掛具設(shè)計(jì)創(chuàng)新,是掛鍍生產(chǎn)線的關(guān)鍵部件,其設(shè)計(jì)直接影響電鍍效果與生產(chǎn)效率。如今,創(chuàng)新型掛具不斷涌現(xiàn)。比如針對異形工件,設(shè)計(jì)出可調(diào)節(jié)、自適應(yīng)的掛具結(jié)構(gòu),通過靈活的夾持部位,確保工件在鍍液中各個(gè)角度都能均勻受鍍,有效解決了傳統(tǒng)掛具難以適配復(fù)雜形狀的難題。...

2025-05-11 -

河南國產(chǎn)實(shí)驗(yàn)電鍍設(shè)備

河南國產(chǎn)實(shí)驗(yàn)電鍍設(shè)備貴金屬小實(shí)驗(yàn)槽的未來發(fā)展趨勢: 未來貴金屬小實(shí)驗(yàn)槽將向三大方向突破:①智能化:AI算法優(yōu)化電鍍參數(shù),例如根據(jù)基材類型自動(dòng)推薦比較好電流波形;②集成化:與光譜儀、電鏡等檢測設(shè)備聯(lián)動(dòng),實(shí)現(xiàn)“制備-表征”一體化;③綠色化:生物基絡(luò)合劑(如殼聚糖)替代傳統(tǒng)物...

2025-05-11 -

超硬鍍層電鍍設(shè)備生產(chǎn)過程

超硬鍍層電鍍設(shè)備生產(chǎn)過程電鍍廢氣處理抽風(fēng)設(shè)備什么? 是用于將電鍍過程中產(chǎn)生的廢氣收集并輸送至廢氣處理設(shè)備的裝置,常見的有以下幾種: 離心風(fēng)機(jī):利用葉輪旋轉(zhuǎn)產(chǎn)生的離心力使氣體獲得能量,從而實(shí)現(xiàn)氣體的輸送。 具有風(fēng)壓高、風(fēng)量較大、...

2025-05-11 -

膜過濾電鍍過濾機(jī)設(shè)備廠商

膜過濾電鍍過濾機(jī)設(shè)備廠商智能自清洗技術(shù)革新電鍍過濾效率 自清洗電鍍過濾機(jī)采用PLC智能控制系統(tǒng),通過壓差傳感器實(shí)時(shí)監(jiān)測濾芯狀態(tài),當(dāng)阻力值超過閾值時(shí)自動(dòng)觸發(fā)反沖洗程序。設(shè)備內(nèi)置壓縮空氣反吹模塊,30秒內(nèi)完成濾芯再生,無需停機(jī)拆卸。某衛(wèi)浴電鍍線應(yīng)用后,濾芯更換周期從每周2次延長...

2025-05-11 -

模塊化真空機(jī)廠家

模塊化真空機(jī)廠家真空除油設(shè)備的定義 一、基本概念 1.通過真空泵將設(shè)備內(nèi)部氣壓降至常壓以下(通常-0.08~-0.1MPa),形成負(fù)壓環(huán)境。 2.利用真空狀態(tài)下液體沸點(diǎn)降低、滲透力增強(qiáng)的特性,實(shí)現(xiàn)深度除油。 二、負(fù)壓技術(shù)的作用 1.強(qiáng)化滲透:...

2025-05-11 -

江蘇電鍍設(shè)備生產(chǎn)過程

江蘇電鍍設(shè)備生產(chǎn)過程陽極氧化線的典型應(yīng)用場景 1.鋁加工與建筑領(lǐng)域: 建筑鋁型材(門窗、幕墻)的陽極氧化 + 染色,提升耐候性和美觀度。 鋁制家具、裝飾件(如拉手、面板)的表面處理。 2.電子與消費(fèi)品:3C 產(chǎn)品外殼(手機(jī)、筆記本電腦)的陽極氧化著色,...

2025-05-11 -

安徽實(shí)驗(yàn)電鍍設(shè)備批量定制

安徽實(shí)驗(yàn)電鍍設(shè)備批量定制電鍍實(shí)驗(yàn)槽的組成:電鍍實(shí)驗(yàn)槽由六大系統(tǒng)構(gòu)成:槽體:采用特氟龍(PTFE)、PVDF、石英玻璃等材質(zhì),具備耐化學(xué)腐蝕、耐高溫特性。實(shí)驗(yàn)室型容積1L~50L,支持矩形/圓柱形設(shè)計(jì),部分配備透明觀察窗。電極系統(tǒng):包含可溶性/不可溶性陽極(銅/鈦基DSA)、陰極(...

2025-05-11 -

實(shí)驗(yàn)室級真空機(jī)成本分析

實(shí)驗(yàn)室級真空機(jī)成本分析志成達(dá)研發(fā)的真空機(jī)中,真空除油設(shè)備的創(chuàng)新設(shè)計(jì): 動(dòng)態(tài)旋轉(zhuǎn)清洗腔,結(jié)合60-80kHz高頻超聲波震蕩,可對帶有盲孔、深槽的航空航天部件進(jìn)行立體除油,其真空干燥系統(tǒng)通過冷凝回收技術(shù)將溶劑回收率提升至98%以上,降低企業(yè)環(huán)保處理成本。模塊化真空除油設(shè)備支持...

2025-05-11 -

-

國產(chǎn)電鍍設(shè)備產(chǎn)業(yè)

國產(chǎn)電鍍設(shè)備產(chǎn)業(yè)電鍍前處理廢氣設(shè)備有哪些? 集氣罩:根據(jù)前處理設(shè)備形狀、廢氣散發(fā)特點(diǎn)定制,如槽邊側(cè)向集氣罩等,可高效收集廢氣,常見材質(zhì)有 PP 等耐腐蝕材料 。 通風(fēng)管道:多選用耐腐蝕的 PP 材質(zhì),用于連接抽風(fēng)設(shè)備各部件,將廢氣輸送至處理設(shè)備,其設(shè)計(jì)需考慮廢...

2025-05-10 -

山東經(jīng)濟(jì)型電鍍設(shè)備

山東經(jīng)濟(jì)型電鍍設(shè)備滾鍍機(jī)的工作原理 將小工件裝入帶孔的滾筒(聚氯乙烯或不銹鋼材質(zhì)),滾筒浸入電解液后緩慢旋轉(zhuǎn)(5~15 轉(zhuǎn) / 分鐘),通過滾筒壁的孔洞使電解液流通,同時(shí)工件在滾筒內(nèi)翻滾,確保鍍層均勻附著。 優(yōu)勢: 高效率:單次可處理數(shù)千件小工件,產(chǎn)能遠(yuǎn)超...

2025-05-10 -

浙江醫(yī)療器材電鍍設(shè)備

浙江醫(yī)療器材電鍍設(shè)備電泳生產(chǎn)線與電鍍生產(chǎn)線的區(qū)別 對比項(xiàng) 電泳生產(chǎn)線 電鍍生產(chǎn)線 原理 ...

2025-05-10 -

上海貴金屬電鍍使用冷水機(jī)

上海貴金屬電鍍使用冷水機(jī)氧化工藝?yán)渌畽C(jī)選型指南(精簡版) 需求 氧化工藝需精確移除反應(yīng)熱(如鋁氧化每平方米膜厚需1200kJ冷量),控溫精度±0.1~0.5℃,需匹配強(qiáng)腐蝕性介質(zhì)。 選型要點(diǎn) 1.制冷量計(jì)算:公式 Q=3600m?c?ΔT,預(yù)留 10%-1...

2025-05-10 -

湖北便攜式電鍍設(shè)備

湖北便攜式電鍍設(shè)備電鍍生產(chǎn)線的類型 1.掛鍍生產(chǎn)線:適用于各種形狀和尺寸的零件,尤其是較大型、批量較小的零件,能夠保證零件的電鍍質(zhì)量和均勻性。 應(yīng)用:汽車零部件、機(jī)械零件、五金制品等行業(yè),如汽車輪轂、自行車車架、門把手等的電鍍。 2.滾鍍生產(chǎn)線:該生產(chǎn)線生...

2025-05-10 -

單臂式滾鎳錫電鍍生產(chǎn)線廠家

單臂式滾鎳錫電鍍生產(chǎn)線廠家自動(dòng)化設(shè)備生產(chǎn)線:工業(yè)4.0時(shí)代 智能引擎在制造業(yè)轉(zhuǎn)型升級的浪潮中,自動(dòng)化設(shè)備生產(chǎn)線正以其高效、精細(xì)、靈活的特性,重塑生產(chǎn)格局。我們的智能生產(chǎn)線通過工業(yè)機(jī)器人、視覺識(shí)別、物聯(lián)網(wǎng)等技術(shù)深度融合,實(shí)現(xiàn)從原料到成品的全流程無人化操作,助力企業(yè)突破效率瓶頸,...

2025-05-10 -

廢液電鍍過濾機(jī)報(bào)價(jià)

廢液電鍍過濾機(jī)報(bào)價(jià)小型電鍍過濾機(jī)的市場趨勢與未來發(fā)展方向 隨著柔性制造與分布式生產(chǎn)的興起,小型電鍍過濾機(jī)正迎來快速增長期。2023年全球市場規(guī)模已突破8億美元,年復(fù)合增長率達(dá)12%,其中亞太地區(qū)占比超45%。未來技術(shù)發(fā)展將聚焦三大方向:①智能化:嵌入AI算法實(shí)現(xiàn)故障自...

2025-05-10 -

高厚徑比真空機(jī)實(shí)現(xiàn)除油或電鍍要求

高厚徑比真空機(jī)實(shí)現(xiàn)除油或電鍍要求志成達(dá)研發(fā)的真空機(jī),真空除油設(shè)備通過引入微波加熱輔助技術(shù) 可在10-15秒內(nèi)將頑固油污分子鏈斷裂,配合真空環(huán)境下的分子擴(kuò)散效應(yīng),實(shí)現(xiàn)金屬加工件表面油膜殘留量低于0.05μm,特別適用于精密齒輪、軸承等動(dòng)密封部件的超凈處理。在半導(dǎo)體晶圓制造領(lǐng)域,真空除...

2025-05-10 -

河南實(shí)驗(yàn)電鍍設(shè)備市場報(bào)價(jià)

河南實(shí)驗(yàn)電鍍設(shè)備市場報(bào)價(jià)小型實(shí)驗(yàn)室電鍍設(shè)備維護(hù)保養(yǎng)技術(shù)指南: 一、日常維護(hù) 1,槽體清潔,軟毛刷配合去離子水清潔槽壁;貴金屬電鍍后每周用5%硝酸浸泡2小時(shí) 2,電解液管理,每日監(jiān)測pH值(±0.05)并補(bǔ)液,每50批次添加5g/L活性炭 二、電極維護(hù) ...

2025-05-10 -

電鍍液電鍍過濾機(jī)設(shè)備

電鍍液電鍍過濾機(jī)設(shè)備電鍍過濾機(jī)的高效過濾技術(shù)革新: 電鍍過濾機(jī)作為表面處理行業(yè)的重要設(shè)備,其過濾效率直接影響產(chǎn)品質(zhì)量。當(dāng)前主流機(jī)型采用疊片式過濾系統(tǒng),通過多層高精度濾網(wǎng)組合,實(shí)現(xiàn)0.5-50微米級雜質(zhì)攔截,較傳統(tǒng)濾芯過濾效率提升40%。配備的智能反沖洗功能可自動(dòng)識(shí)別壓差...

2025-05-10 -

真空度 真空機(jī)使用要求

真空度 真空機(jī)使用要求志成達(dá)研發(fā)的真空機(jī),是盲孔加工技術(shù)的突破瓶頸 在精密制造領(lǐng)域,盲孔結(jié)構(gòu)因其獨(dú)特的空間約束特性,成為衡量加工精度的重要指標(biāo)。傳統(tǒng)機(jī)械鉆孔工藝在0.3mm以下孔徑時(shí),易產(chǎn)生毛刺、孔壁不規(guī)整等問題。隨著半導(dǎo)體封裝、微型傳感器等領(lǐng)域的需求升級,負(fù)壓輔助加工技...

2025-05-10 -

江西真空機(jī)使用注意實(shí)現(xiàn)

江西真空機(jī)使用注意實(shí)現(xiàn)真空機(jī)中盲孔產(chǎn)品電鍍前處理 是確保鍍層和盲孔內(nèi)壁之間具有良好附著力,以及讓鍍層均勻覆蓋的關(guān)鍵環(huán)節(jié)。特殊處理(針對深盲孔或復(fù)雜結(jié)構(gòu))有兩種: 1.高壓沖洗:使用高壓水槍(壓力建議大于5MPa)對盲孔進(jìn)行沖洗,這樣可以有效孔內(nèi)殘留的顆粒或者氣泡。 ...

2025-05-10 -

安徽真空機(jī)組成

安徽真空機(jī)組成真空機(jī)微納級盲孔的檢測創(chuàng)新 結(jié)合原子力顯微鏡(AFM)和激光誘導(dǎo)擊穿光譜(LIBS)技術(shù),負(fù)壓處理后的盲孔檢測精度達(dá)到納米級。某MEMS芯片制造商通過三維形貌重構(gòu)技術(shù),發(fā)現(xiàn)傳統(tǒng)檢測方法漏檢的0.5μm級裂紋,使產(chǎn)品可靠性提升兩個(gè)數(shù)量級。綠色制造的工藝...

2025-05-10