梅州軸類測量機/儀哪家好

光學軸類測量儀:高精度測量的關鍵技術突破

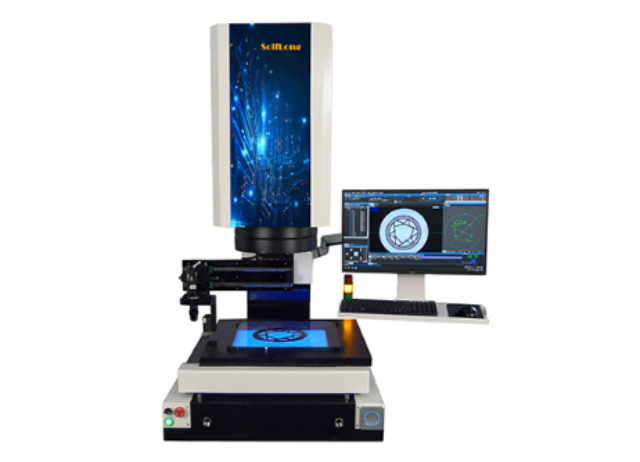

在工業生產邁向智能化與精密化的進程中,光學軸類測量儀憑借其先進的技術原理,實現了高精度測量的重大突破。該儀器以相機和遠心鏡頭為主要成像組件,當軸類零件進入測量區域,光線通過遠心鏡頭投射在零件表面,反射光線經鏡頭匯聚后,被高分辨率相機捕捉形成清晰圖像。亞像素算法此時發揮關鍵作用,它能將像素進一步細分,以納米級精度定位輪廓邊緣,相較于傳統測量工具,測量精度提升可達一個數量級以上。這種非接觸式的測量方式,不僅避免了測量工具與零件表面的接觸磨損,還能對柔軟、易變形的軸類材料進行準確測量,極大拓展了測量適用范圍。 軸類測量機可測量軸的螺紋參數,滿足機械制造中的螺紋需求。梅州軸類測量機/儀哪家好

【高復雜度齒輪軸一體化智檢系統】源欣光學軸類測量機針對打印機齒輪軸的32齒精密結構,采用環形陣列CCD與AI齒形解析算法,1.5秒內同步檢測軸徑(±0.4μm)、齒頂圓跳動(≤0.6μm)、相鄰齒距誤差(±0.3μm)及軸承位同心度(±0.5μm)。防油霧滲透光學系統通過IP67認證,在切削液濃度15%的惡劣環境下仍保持穩定運行。某日企在華工廠部署后,實現與46臺瑞士走心機的聯機檢測,不良品實時剔除準確率達99.99%,年度返工成本降低1800萬元,產品成為眾多許多打印機的測量設備供應部件。湛江立式軸類測量機/儀設備軸類測量儀能適應不同材質的軸類測量,應用范圍廣泛。

【智能柔性檢測中樞】可以配備AI視覺引導的六軸機械手與無人小車,與車間的MES系統連接,當零件加工完成后,無人車移動到加工車床旁邊,控制機械手抓取零件放進檢測位置,可在9秒內自動完成直徑1-200mm軸件的抓取、定位與測量。云端工藝庫預存2000+軸型參數模板,新工件導入可需上傳CAD圖紙,系統5分鐘自動生成檢測路徑。支持汽車差速器軸的多品種混線生產,檢測模式切換時間從45分鐘降至40秒,單臺設備日檢測量達3500件,人力成本節約75%。通過IIoT平臺與ERP系統直連,質量數據實時看板更新,異常響應速度提升90%。

光學軸類測量儀在新能源汽車驅動軸生產中的創新應用新能源汽車的快速發展對驅動軸的性能和質量提出了新的要求。光學軸類測量儀在新能源汽車驅動軸生產中實現了創新應用。由于新能源汽車驅動軸通常采用輕量化設計,對軸的材料和結構要求更為嚴格。測量儀不僅能夠精確測量驅動軸的尺寸和形位公差,還可以通過對軸表面微觀形貌的分析,評估材料的加工質量和疲勞性能。在驅動軸的裝配過程中,測量儀能夠快速檢測軸與其他部件的配合尺寸,確保裝配精度,提高驅動系統的整體性能。通過光學軸類測量儀的應用,新能源汽車驅動軸的生產質量得到了有效提升,為新能源汽車的安全、高效運行提供了有力支持。軸類測量儀可對軸的內徑進行測量,適用于空心軸檢測。

【汽車傳動軸全流程智能檢測系統】源欣臥式光學測軸儀搭載2048像素線陣CMOS傳感器與AI動態補償算法,在8秒內完成汽車傳動軸外徑(±0.5μm)、總長(±1μm/m)、鍵槽對稱度(≤1.2μm)及法蘭同心度(±0.8μm)的全參數檢測。針對車削車間油污環境,采用納米疏油鍍膜鏡頭與IP67防護艙體,即便在切削液濃度達20%的惡劣工況下,仍可保持±0.6μm測量穩定性。某德系汽車零部件巨頭部署12臺設備后,實現與68臺數控車床聯機檢測,單線檢測效率達150件/小時,人工干預減少92%,年度質檢成本降低580萬元,產品裝配合格率提升至99.998%軸類測量儀在電子設備制造中,確保軸類零件的精密尺寸。潮州國產軸類測量機/儀廠

軸類測量儀可測量軸的棱邊尺寸,滿足機械加工精度。梅州軸類測量機/儀哪家好

【跨廠區質量數據中樞平臺】通過5G+邊緣計算技術,源欣光學軸類測量儀設備在跨國打印機廠商的9個生產基地構建分布式檢測網絡。每臺測量機2秒上傳軸徑(±0.4μm)、長度(±0.6μm)等18項參數至云端大腦,AI實時比對全球產線數據差異。某全球辦公設備巨頭部署后,實現中日美工廠工藝參數秒級同步,年度質量波動降低76%,跨國客訴處理時效提升90%,節約全球協同成本超2.1億元。在無人化工廠實現實時檢測,提高工作效率做出了重大貢獻。梅州軸類測量機/儀哪家好

- 汕尾光學影像測量儀設備 2025-07-13

- 泰州pcb離子污染測量儀廠家 2025-07-12

- 深圳2.5次元影像測量儀廠 2025-07-12

- 徐州離子污染測量儀廠 2025-07-12

- 湛江臥式軸類測量機/儀廠家 2025-07-12

- 東莞大行程大口徑一鍵測量機 2025-07-12

- 汕頭快速大口徑一鍵測量機設備 2025-07-12

- 清遠大口徑一鍵測量機生產廠家 2025-07-12

- 梅州軸類測量機/儀哪家好 2025-07-12

- 茂名快速軸類測量機/儀 2025-07-12

- 河北凸輪轉子泵生產 2025-07-13

- 松江區靠譜的消防材料檢測性價比 2025-07-13

- 鄭州正進式烘干機功率 2025-07-13

- 徐州附近哪里有大型成套設備 2025-07-13

- 銷售工廠防爆正壓柜設計 2025-07-13

- 多速節能電機要多少錢 2025-07-13

- 深圳軸承數控磨床加工 2025-07-13

- 大連鐵通清整翻新操作 2025-07-13

- 連云港銷售污泥干化設備服務熱線 2025-07-13

- 超快超精密研磨 2025-07-13