-

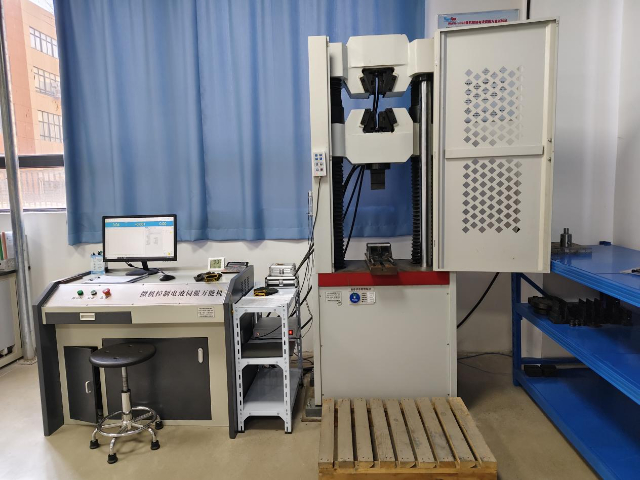

E8015焊接接頭和焊接件拉伸試驗

E8015焊接接頭和焊接件拉伸試驗隨著增材制造技術(shù)在制造業(yè)的廣泛應(yīng)用,3D 打印焊接件的焊縫檢測面臨新挑戰(zhàn)。外觀檢測時,借助高精度的光學(xué)顯微鏡,觀察焊縫表面的粗糙度、層間結(jié)合情況以及是否存在明顯的縫隙或孔洞。由于 3D 打印過程的特殊性,內(nèi)部質(zhì)量檢測采用微焦點 X 射線 CT 成像技術(shù),該技術(shù)...

2025-05-15 -

E12018焊縫宏觀和微觀檢驗

E12018焊縫宏觀和微觀檢驗拉伸試驗是評估焊接件力學(xué)性能的重要手段之一。通過拉伸試驗,可以測定焊接件的屈服強度、抗拉強度、延伸率等關(guān)鍵力學(xué)性能指標(biāo)。在進(jìn)行拉伸試驗時,首先要從焊接件上截取符合標(biāo)準(zhǔn)要求的拉伸試樣,試樣的截取位置和方向要具有代表性,能夠反映焊接件整體的力學(xué)性能。然后將試樣安裝...

2025-05-15 -

CF8無損檢測

CF8無損檢測在一些新興的能源轉(zhuǎn)換和存儲系統(tǒng)中,如液態(tài)金屬電池、液態(tài)金屬冷卻的核反應(yīng)堆等,金屬材料與液態(tài)金屬密切接觸,面臨獨特的腐蝕問題。腐蝕電化學(xué)檢測通過構(gòu)建電化學(xué)測試體系,將金屬材料作為工作電極,置于模擬的液態(tài)金屬環(huán)境中。利用電化學(xué)工作站測量開路電位、極化曲線、交流阻抗...

2025-05-15 -

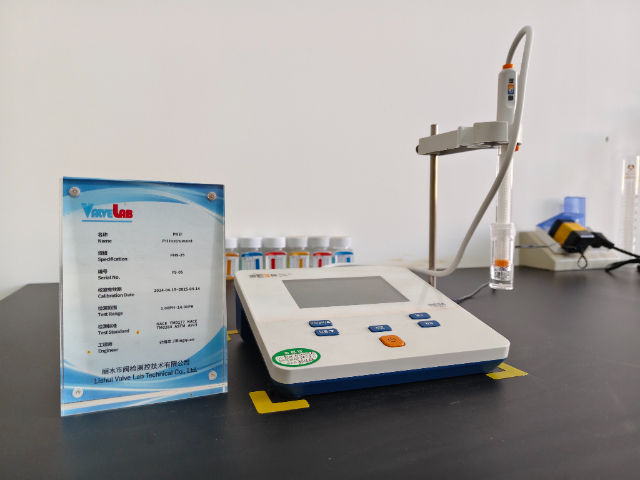

角式截止閥殼體的靜水壓試驗

角式截止閥殼體的靜水壓試驗在一些對流體純凈度要求嚴(yán)苛的行業(yè),如電子芯片制造、生物制藥,閥門內(nèi)部清潔度至關(guān)重要。閥門在制造、運輸與安裝過程中,可能會殘留雜質(zhì),如金屬碎屑、灰塵等。清潔度檢測采用多種方法,先用高純度的清洗液對閥門內(nèi)部進(jìn)行0清洗,然后收集清洗液,通過精密的顆粒計數(shù)儀分析其中雜...

2025-05-15 -

CF3M斷后伸長率試驗

CF3M斷后伸長率試驗X 射線熒光光譜(XRF)技術(shù)為金屬材料成分分析提供了快速、便捷且無損的檢測手段。其原理是利用 X 射線激發(fā)金屬材料中的原子,使其產(chǎn)生特征熒光 X 射線,通過檢測熒光 X 射線的能量和強度,就能準(zhǔn)確確定材料中各種元素的種類和含量。在廢舊金屬回收領(lǐng)域,XRF 檢...

2025-05-14 -

F321鹽霧試驗

F321鹽霧試驗晶粒度是衡量金屬材料晶粒大小的指標(biāo),對金屬材料的性能有著重要影響。晶粒度檢測方法多樣,常用的有金相法和圖像分析法。金相法通過制備金相樣品,在金相顯微鏡下觀察晶粒形態(tài),并與標(biāo)準(zhǔn)晶粒度圖譜進(jìn)行對比,確定晶粒度級別。圖像分析法借助計算機圖像處理技術(shù),對金相照片或掃描...

2025-05-14 -

Be含量測量

Be含量測量激光誘導(dǎo)擊穿光譜(LIBS)技術(shù)為金屬材料的元素分析提供了一種快速、便捷的現(xiàn)場檢測方法。該技術(shù)利用高能量激光脈沖聚焦在金屬材料表面,瞬間產(chǎn)生高溫高壓等離子體。等離子體中的原子和離子會發(fā)射出特征光譜,通過光譜儀采集和分析這些光譜,就能快速確定材料中的元素種類和含...

2025-05-14 -

ER70S-6焊接工藝評定試驗

ER70S-6焊接工藝評定試驗焊接件的硬度檢測能夠反映出焊接區(qū)域及熱影響區(qū)的材料性能變化。在焊接過程中,由于受到高溫的作用,焊接區(qū)域及熱影響區(qū)的組織結(jié)構(gòu)會發(fā)生改變,從而導(dǎo)致硬度的變化。檢測人員通常會使用硬度計對焊接件進(jìn)行硬度檢測,常見的硬度計有布氏硬度計、洛氏硬度計和維氏硬度計等。根據(jù)焊接...

2025-05-14 -

F304L高溫試驗

F304L高溫試驗在一些經(jīng)過表面處理的金屬材料,如滲碳、氮化等,其表面到心部的硬度呈現(xiàn)一定的梯度分布。硬度梯度檢測用于精確測量這種硬度變化情況。檢測時,通常采用硬度計沿著垂直于材料表面的方向,以一定的間隔進(jìn)行硬度測試,從而繪制出硬度梯度曲線。硬度梯度反映了表面處理工藝的效果以及...

2025-05-14 -

止回閥啟閉扭矩測試

止回閥啟閉扭矩測試在一些對介質(zhì)泄漏要求極高的行業(yè),如半導(dǎo)體制造、制藥行業(yè)的高純度氣體輸送系統(tǒng),微量泄漏都可能造成嚴(yán)重影響。微量泄漏高精度檢測采用先進(jìn)的檢測技術(shù),如氦質(zhì)譜檢漏儀。將閥門密封在特定的測試腔體內(nèi),充入氦氣作為示蹤氣體。氦質(zhì)譜檢漏儀能夠檢測到極微量的氦氣泄漏,其檢測精度...

2025-05-14 -

ER70S-6焊接件硬度試驗

ER70S-6焊接件硬度試驗焊接件的表面粗糙度對其外觀質(zhì)量、摩擦性能、密封性等都有影響。表面粗糙度檢測可采用多種方法,如比較樣塊法、觸針法和光切法等。比較樣塊法是將焊接件表面與已知表面粗糙度的樣塊進(jìn)行對比,通過視覺和觸覺判斷焊接件的表面粗糙度等級,該方法簡單直觀,但精度相對較低。觸針法利...

2025-05-14 -

ER70S-6焊接工藝評定實驗

ER70S-6焊接工藝評定實驗水下焊接在海洋工程、水利工程等領(lǐng)域有廣泛應(yīng)用,其質(zhì)量檢測面臨特殊挑戰(zhàn)。外觀檢測時,利用水下攝像設(shè)備,在焊接完成后對焊縫表面進(jìn)行拍攝,觀察焊縫是否連續(xù)、光滑,有無氣孔、裂紋等缺陷。對于內(nèi)部質(zhì)量,由于水下環(huán)境復(fù)雜,超聲探傷是常用方法,但需采用特殊的水下超聲探頭和設(shè)...

2025-05-14 -

F316布氏硬度試驗

F316布氏硬度試驗電子背散射衍射(EBSD)分析是研究金屬材料晶體結(jié)構(gòu)與取向關(guān)系的有力工具。該技術(shù)利用電子束照射金屬樣品表面,電子與晶體相互作用產(chǎn)生背散射電子,這些電子帶有晶體結(jié)構(gòu)和取向的信息。通過專門的探測器收集背散射電子,并轉(zhuǎn)化為菊池花樣,再經(jīng)過分析軟件處理,就能精確確定晶...

2025-05-14 -

中心對稱低溫蝶閥低溫試驗

中心對稱低溫蝶閥低溫試驗對于安裝在戶外的閥門,長期受到紫外線照射,材料易發(fā)生老化。紫外線老化檢測在紫外線老化試驗箱內(nèi)進(jìn)行,模擬戶外陽光中的紫外線輻射強度與時間。將閥門材料樣本或整閥放置在試驗箱中,經(jīng)過一定時間的紫外線照射后,檢測材料的性能變化,如強度、韌性、密封性能等。觀察閥門表面是...

2025-05-14 -

低合金鋼斷后伸長率試驗

低合金鋼斷后伸長率試驗在一些經(jīng)過表面處理的金屬材料,如滲碳、氮化等,其表面到心部的硬度呈現(xiàn)一定的梯度分布。硬度梯度檢測用于精確測量這種硬度變化情況。檢測時,通常采用硬度計沿著垂直于材料表面的方向,以一定的間隔進(jìn)行硬度測試,從而繪制出硬度梯度曲線。硬度梯度反映了表面處理工藝的效果以及...

2025-05-14 -

E318焊接件硬度試驗

E318焊接件硬度試驗超聲波相控陣檢測技術(shù)在焊接件檢測中具有獨特優(yōu)勢。它通過多個超聲換能器組成陣列,利用計算機精確控制每個換能器發(fā)射和接收超聲波的時間延遲,實現(xiàn)對超聲波束的聚焦、掃描和偏轉(zhuǎn)。在檢測焊接件時,可根據(jù)焊接接頭的形狀、尺寸和可能存在的缺陷位置,靈活調(diào)整超聲波束的角度和聚焦...

2025-05-14 -

母材

母材焊接件的化學(xué)成分直接影響其性能和質(zhì)量。化學(xué)成分分析可采用光譜分析、化學(xué)分析等方法。光譜分析包括原子發(fā)射光譜、原子吸收光譜和 X 射線熒光光譜等,具有分析速度快、精度高的特點。以原子發(fā)射光譜為例,將焊接件樣品激發(fā),使原子發(fā)射出特征光譜,通過檢測光譜的波長和強度,...

2025-05-14 -

低合金鋼橫向抗拉試驗

低合金鋼橫向抗拉試驗光聲光譜檢測是一種基于光聲效應(yīng)的無損檢測技術(shù)。當(dāng)調(diào)制的光照射到金屬材料表面時,材料吸收光能并轉(zhuǎn)化為熱能,引起材料表面及周圍介質(zhì)的溫度周期性變化,進(jìn)而產(chǎn)生聲波。通過檢測光聲信號的強度和頻率,可獲取材料的成分、結(jié)構(gòu)以及缺陷等信息。在金屬材料的涂層檢測中,光聲光譜可...

2025-05-14 -

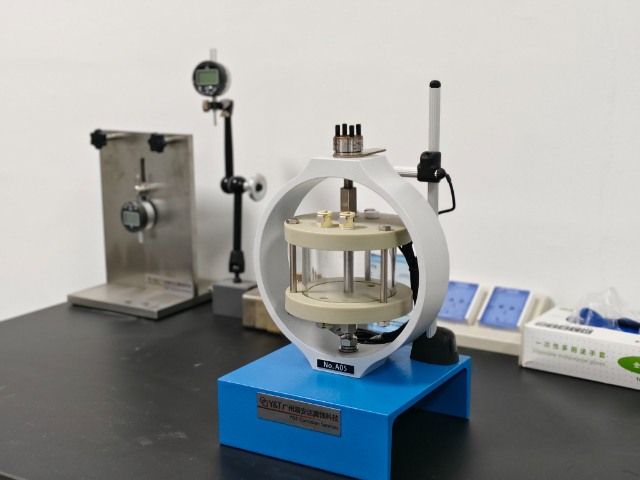

晶間腐蝕試驗

晶間腐蝕試驗納米硬度檢測是深入探究金屬材料微觀力學(xué)性能的關(guān)鍵手段。借助原子力顯微鏡,能夠?qū)饘俨牧衔⑿^(qū)域的硬度展開測量。原子力顯微鏡通過極細(xì)的探針與材料表面相互作用,利用微小的力來感知表面的特性變化。在金屬材料中,不同的微觀結(jié)構(gòu)區(qū)域,如晶界、晶粒內(nèi)部等,其硬度存在差異。...

2025-05-14 -

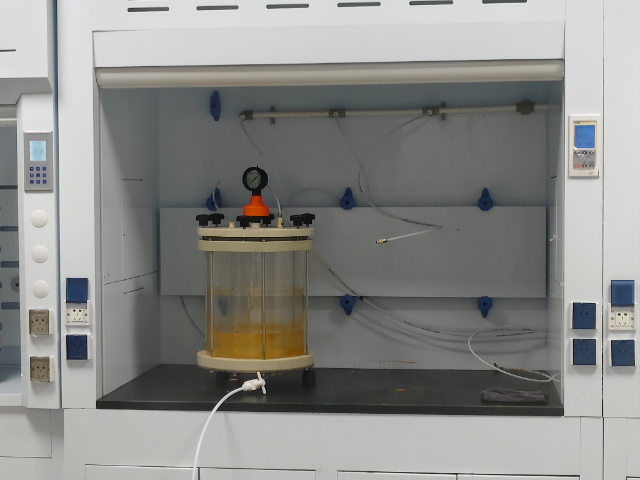

F316L人造氣氛腐蝕試驗

F316L人造氣氛腐蝕試驗動態(tài)力學(xué)分析(DMA)在金屬材料疲勞研究中發(fā)揮著重要作用。它通過對金屬樣品施加周期性的動態(tài)載荷,同時測量樣品的應(yīng)力、應(yīng)變響應(yīng)以及阻尼特性。在模擬實際服役條件下的疲勞加載過程中,DMA 能夠?qū)崟r監(jiān)測材料內(nèi)部微觀結(jié)構(gòu)的變化,如位錯運動、晶界滑移等,這些微觀變化與材...

2025-05-14 -

E2595橫向拉伸試驗

E2595橫向拉伸試驗高頻感應(yīng)焊接常用于管材、線材的焊接,質(zhì)量監(jiān)測貫穿焊接過程。在焊接過程中,通過監(jiān)測焊接電流、電壓、頻率等參數(shù),實時了解焊接能量的輸入情況。例如,在管材高頻感應(yīng)焊接生產(chǎn)線中,利用傳感器采集焊接過程中的電參數(shù),一旦參數(shù)出現(xiàn)異常波動,可能預(yù)示著焊接質(zhì)量問題,如焊接電流...

2025-05-14 -

WC6顯微組織檢驗

WC6顯微組織檢驗納米硬度檢測是深入探究金屬材料微觀力學(xué)性能的關(guān)鍵手段。借助原子力顯微鏡,能夠?qū)饘俨牧衔⑿^(qū)域的硬度展開測量。原子力顯微鏡通過極細(xì)的探針與材料表面相互作用,利用微小的力來感知表面的特性變化。在金屬材料中,不同的微觀結(jié)構(gòu)區(qū)域,如晶界、晶粒內(nèi)部等,其硬度存在差異。...

2025-05-13 -

直通式截止閥上密封試驗

直通式截止閥上密封試驗當(dāng)閥門用于輸送各類化學(xué)介質(zhì)時,耐化學(xué)腐蝕性能至關(guān)重要。0檢測時,不僅要將閥門材料樣本浸泡在不同化學(xué)介質(zhì)中,觀察材料的腐蝕速率,還需模擬實際工況中的溫度、壓力變化。采用電化學(xué)測試技術(shù),測量材料在化學(xué)介質(zhì)中的腐蝕電位、極化曲線等參數(shù),深入分析腐蝕機理。此外,對閥門...

2025-05-13 -

球閥啟閉扭矩測試

球閥啟閉扭矩測試在石油化工、電力等行業(yè),一些閥門需在高壓差工況下節(jié)流降壓。高壓差節(jié)流性能檢測在模擬高壓差環(huán)境的試驗臺上開展,調(diào)節(jié)閥門兩端壓力差,模擬實際工作中可能出現(xiàn)的最大壓差。測量通過閥門的流量、壓力變化,分析節(jié)流過程中的能量損失、噪聲情況。研究閥門內(nèi)部流道結(jié)構(gòu)對節(jié)流性能的...

2025-05-13 -

明桿閘閥耐火試驗

明桿閘閥耐火試驗在一些對流體流量穩(wěn)定性要求較高的工業(yè)過程中,如精密化工、計量輸送等,閥門的流量脈動抑制效果十分重要。流量脈動抑制效果檢測在專門的流量測試裝置上進(jìn)行,模擬實際工作流量條件,通過測量閥門出口處流體流量的波動情況,評估閥門對流量脈動的抑制能力。采用先進(jìn)的流量測量傳感...

2025-05-13 -

E8015焊接工藝評定實驗

E8015焊接工藝評定實驗水壓試驗不僅能檢測焊接件的密封性,還能對焊接件進(jìn)行強度檢驗。試驗時,向焊接件內(nèi)部注入水,并逐漸升壓至規(guī)定的試驗壓力。在升壓過程中,密切觀察焊接件的變形情況,同時檢查焊縫及密封部位是否有滲漏現(xiàn)象。水壓試驗的壓力通常高于焊接件的工作壓力,以模擬可能出現(xiàn)的極端工況。...

2025-05-13 -

E317焊接件拉伸試驗

E317焊接件拉伸試驗氬弧焊常用于焊接有色金屬及不銹鋼等材料,其接頭完整性檢測十分重要。外觀檢測時,檢查焊縫表面是否光滑,有無氧化變色、氣孔、裂紋等缺陷。在不銹鋼廚具的氬弧焊接頭檢測中,外觀質(zhì)量直接影響產(chǎn)品的美觀和耐腐蝕性。內(nèi)部質(zhì)量檢測采用滲透探傷技術(shù),對于表面開口缺陷,如微裂紋等...

2025-05-13 -

E316LT1-1橫向拉伸試驗

E316LT1-1橫向拉伸試驗對于承受交變載荷的焊接件,如汽車發(fā)動機曲軸、鐵路機車車軸的焊接部位,疲勞壽命預(yù)測檢測至關(guān)重要。檢測時,通常在疲勞試驗機上模擬實際工作中的交變載荷條件,對焊接件進(jìn)行加載試驗。通過監(jiān)測焊接件在不同循環(huán)次數(shù)下的應(yīng)力、應(yīng)變變化,以及裂紋的萌生和擴展情況,結(jié)合疲勞壽命預(yù)...

2025-05-13 -

F316點蝕程度評定

F316點蝕程度評定鹽霧環(huán)境對金屬材料的腐蝕性極強,尤其是在沿海地區(qū)的工業(yè)設(shè)施、船舶以及海洋平臺等場景中。腐蝕電位檢測通過模擬海洋工況,將金屬材料置于鹽霧試驗箱內(nèi),箱內(nèi)持續(xù)噴出含有一定濃度氯化鈉的鹽霧,高度模擬海洋大氣環(huán)境。在這種環(huán)境下,利用電化學(xué)測試設(shè)備測量金屬材料的腐蝕電位。...

2025-05-13 -

Sn含量測量

Sn含量測量焊接是金屬材料常用的連接方式,焊接性能檢測用于評估金屬材料在焊接過程中的可焊性以及焊接后的接頭質(zhì)量。焊接性能檢測方法包括直接試驗法和間接評估法。直接試驗法通過實際焊接金屬材料,觀察焊接過程中的現(xiàn)象,如是否容易產(chǎn)生裂紋、氣孔等缺陷,并對焊接接頭進(jìn)行力學(xué)性能測試,...

2025-05-13