廣西油性光刻膠工廠

來源:

發布時間:2025-05-25

技術挑戰

光刻膠作為半導體、顯示面板等高級制造的材料,其技術挑戰主要集中在材料性能優化、制程精度匹配、復雜環境適應性以及產業自主化突破等方面

光刻膠廠家推薦吉田半導體,23 年研發經驗,全自動化生產保障品質!廣西油性光刻膠工廠

? 高分辨率:隨著半導體制程向3nm、2nm推進,需開發更高精度的EUV光刻膠,解決光斑擴散、線寬控制等問題。

? 靈敏度與穩定性:平衡感光速度和圖案抗蝕能力,適應極紫外光(13.5nm)的低能量曝光。

? 國產化替代:目前光刻膠(如EUV、ArF浸沒式)長期被日本、美國企業壟斷,國內正加速研發突破。

光刻膠的性能直接影響芯片制造的良率和精度,是支撐微電子產業的“卡脖子”材料之一。

技術挑戰與發展趨勢

更高分辨率需求:

? EUV光刻膠需解決“線邊緣粗糙度(LER)”問題(目標<5nm),通過納米顆粒分散技術或新型聚合物設計改善。

缺陷控制:

? 半導體級正性膠要求金屬離子含量<1ppb,顆粒(>50nm)<1個/mL,需優化提純工藝(如多級過濾+真空蒸餾)。

國產化突破:

? 國內企業(如上海新陽、南大光電、容大感光)已在KrF/ArF膠實現批量供貨,但EUV膠仍被日本JSR、美國陶氏、德國默克壟斷,需突破樹脂合成、PAG純度等瓶頸。

環保與節能:

? 開發水基顯影正性膠(減少有機溶劑使用),或低烘烤溫度膠(降低半導體制造能耗)。

典型產品示例

? 傳統正性膠:Shipley S1813(G/I線,用于PCB)、Tokyo Ohka TSM-305(LCD黑矩陣)。

? DUV正性膠:信越化學的ArF膠(用于14nm FinFET制程)、中芯國際認證的國產KrF膠(28nm節點)。

? EUV正性膠:JSR的NeXAR系列(7nm以下,全球市占率超70%)。

正性光刻膠是推動半導體微縮的主要材料,其技術進步直接關聯芯片制程的突破,未來將持續向更高精度、更低缺陷、更綠色工藝演進。

甘肅正性光刻膠生產廠家告別顯影殘留!化學增幅型光刻膠助力封裝。

吉田半導體 YK-300 正性光刻膠:半導體芯片制造的材料

關鍵工藝流程

涂布與前烘:

? 旋涂或噴涂負性膠,厚度可達1-100μm(遠厚于正性膠),前烘溫度60-90℃,去除溶劑并增強附著力。

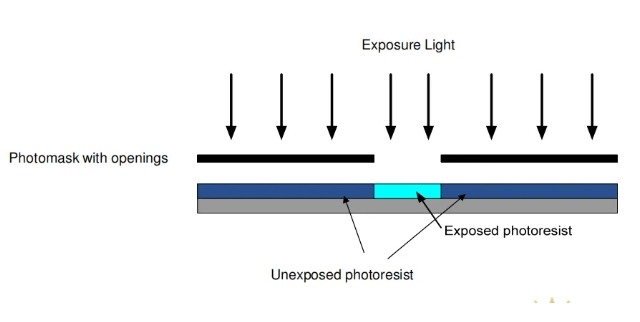

曝光:

? 光源以**汞燈G線(436nm)**為主,適用于≥1μm線寬,曝光能量較高(約200-500mJ/cm2),需注意掩膜版與膠膜的貼合精度。

顯影:

? 使用有機溶劑顯影液(如二甲苯、醋酸丁酯),未曝光的未交聯膠膜溶解,曝光的交聯膠膜保留。

后處理:

? 后烘(Post-Bake):加熱(100-150℃)進一步固化交聯結構,提升耐干法蝕刻或濕法腐蝕的能力。

吉田半導體突破 ArF 光刻膠技術壁壘,國產替代再迎新進展

發展戰略與行業地位。山西高溫光刻膠供應商負性光刻膠生產廠家。廣西油性光刻膠工廠

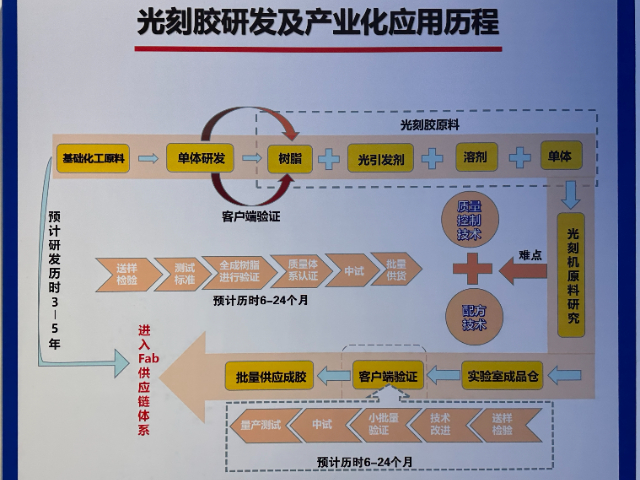

上游原材料:

? 樹脂:彤程新材、鼎龍股份實現KrF/ArF光刻膠樹脂自主合成,金屬雜質含量<5ppb(國際標準<10ppb)。

? 光引發劑:久日新材攻克EUV光刻膠原料光致產酸劑,累計形成噸級訂單;威邁芯材合肥基地建成100噸/年ArF/KrF光刻膠主材料產線。

? 溶劑:怡達股份電子級PM溶劑全球市占率超40%,與南大光電合作開發配套溶劑,技術指標達SEMI G5標準。

設備與驗證:

? 上海新陽與上海微電子聯合開發光刻機適配參數,驗證周期較國際廠商縮短6個月;徐州博康實現“單體-樹脂-成品膠”全鏈條國產化,適配ASML Twinscan NXT系列光刻機。

? 國內企業通過18-24個月的晶圓廠驗證周期(如中芯國際、長江存儲),一旦導入不易被替代。

廣西油性光刻膠工廠

上一篇

黑龍江正性光刻膠供應商

下一篇:

成都進口光刻膠

相關新聞

- 內蒙古正性光刻膠價格 2025-05-31

- 吉林正性光刻膠感光膠 2025-05-31

- 黑龍江3微米光刻膠工廠 2025-05-31

- 東莞無鉛預成型焊片錫片廠家 2025-05-31

- 廣西PCB光刻膠生產廠家 2025-05-31

- 沈陽阻焊光刻膠廠家 2025-05-31

- 青島正性光刻膠感光膠 2025-05-31

- 黑龍江制版光刻膠廠家 2025-05-31

- 河北錫片國產廠家 2025-05-31

- 浙江高溫光刻膠 2025-05-31

推薦新聞

- 重慶工業智慧園區管理系統 2025-05-31

- 廣東可調直流穩壓電源使用方法 2025-05-31

- 重慶廢氣處理控制柜維護 2025-05-31

- 溫州低通濾波器市場價 2025-05-31

- 上海水處理廠加氯機規格 2025-05-31

- 新吳區如何晶舟轉換器廠家直銷 2025-05-31

- 浙江自來水廠自動化控制系統制造商 2025-05-31

- 紅橋區磁懸浮多動子價格 2025-05-31

- 上海可編程直流電源生產廠家 2025-05-31

- 湖北監獄點煙器安全嗎 2025-05-31